sparkcube v1 – Dateien zum Nachbau Online!

/17 Kommentare/in Allgemein, Blog, Maschinen / Pläne, News und Stories /von vincentACHTUNG:

Zur neuen Version geht es hier entlang.

Ich freue mich nun endlich den Startschuss geben zu können. Die CAD Dateien kursieren schon seit langem auf meinem PC – nun endlich habe ich alles vorzeigbar anordnen können.

Ich handhabe das jetzt so: Alle sinnvollen Fragen bezüglich des Nachbaus versuche ich weitestgehend in die Dokumentation einzupflegen. So hat jeder etwas davon und die Dokumentation füllt sich Stück für Stück.

Hier geht es zu den Dateien:

vincent.

let’s bau: the_sparkcube

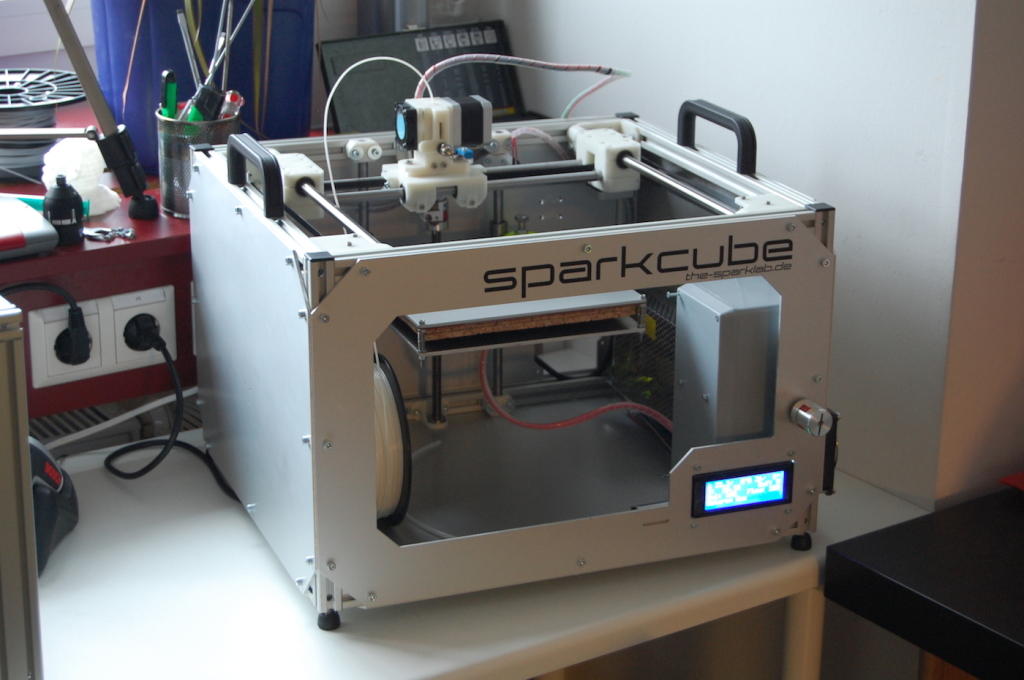

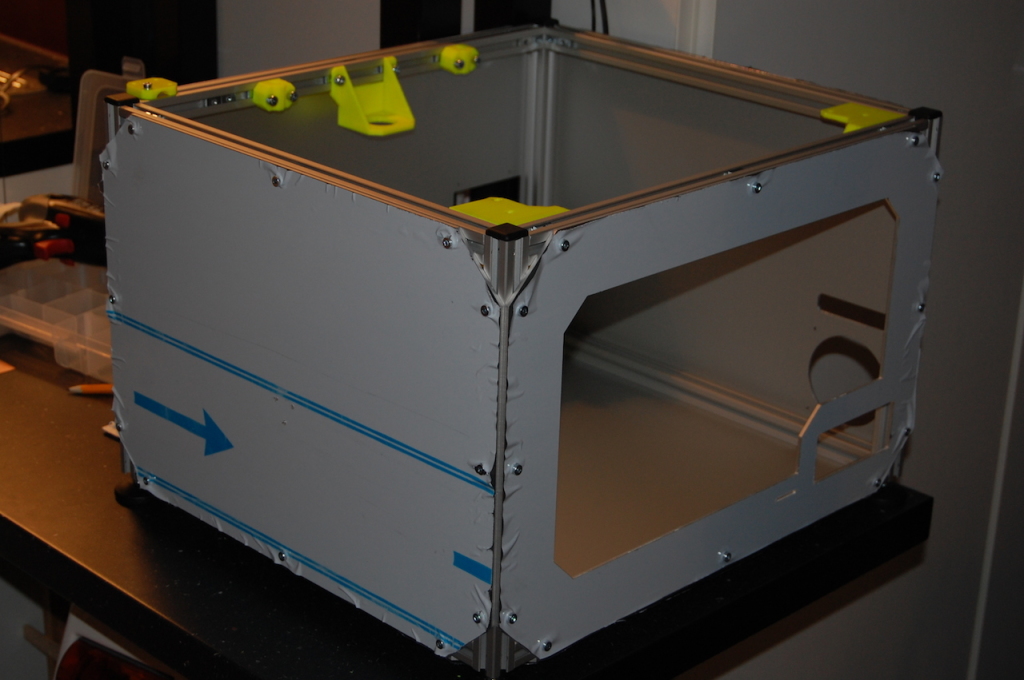

/0 Kommentare/in Blog, News und Stories /von vincentGenau wie beim ubrptzr, wird auch der Bau des ersten „sparkcube“s in Bildern festgehalten:

Hier geht es zur Bildergalerie:

https://www.dropbox.com/sh/vx3ay60u2qelrht/94ADbonnrC

Hier geht es zu dem entsprechenden Thread im offiziellem RepRap Forum:

the_sparkcube : einmal ohne Kompromisse bitte!

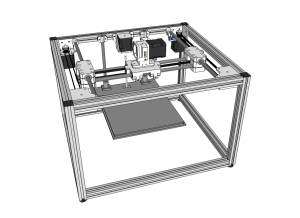

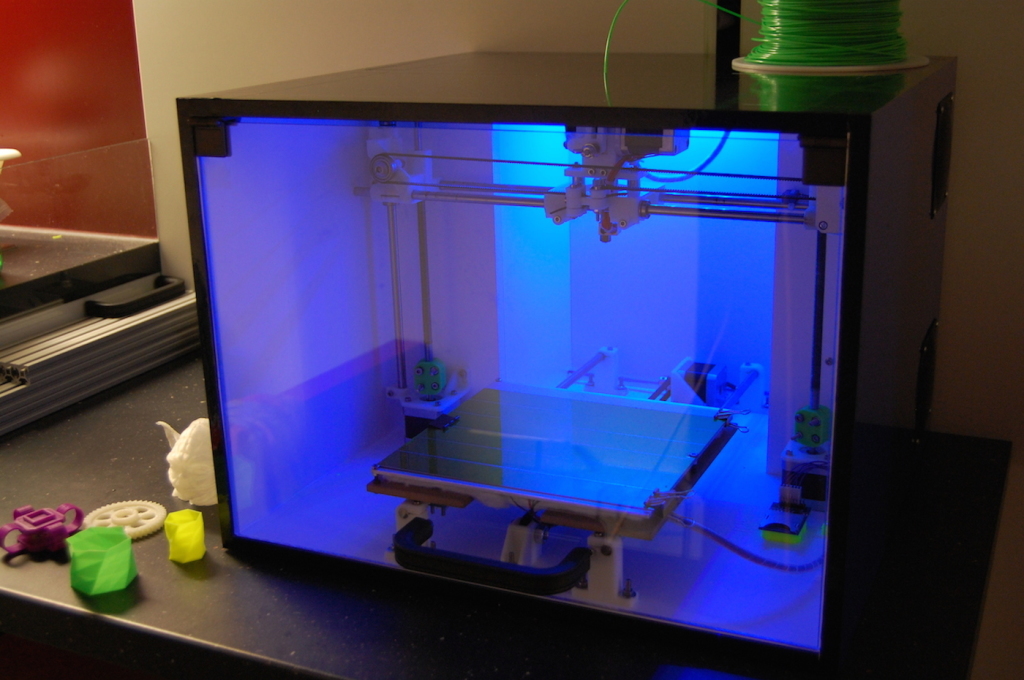

/8 Kommentare/in Blog, News und Stories /von vincentthe_sparkcube

Der ubrptzr 40k v3 kam bisher gut an, in der kurzen Zeit schon 6 gemeldete Nachbauer. Umso mehr freue ich mich, euch mein nächstes Projekt vorstellen zu dürfen:

Eckdaten:

- kompakter als Prusa trotz gleicher Bauraumgröße (200x200x160)

- sehr Modular, einfach Erweiterbar auf 200x400x160

- Erweiterbar auf Dual Extruder

- Riemenführung nach coreXY Methode mit überkreuzten Riemen

- 10mm Linearwellen anstelle dem 8mm Standard

- unglaublich schnell auch ohne Bowdenextruder

- komplette Aluminiumbauweise

Die CAD Planung ist abgeschlossen, die Fertigstellung des Prototypen ist Ende Januar 2014.

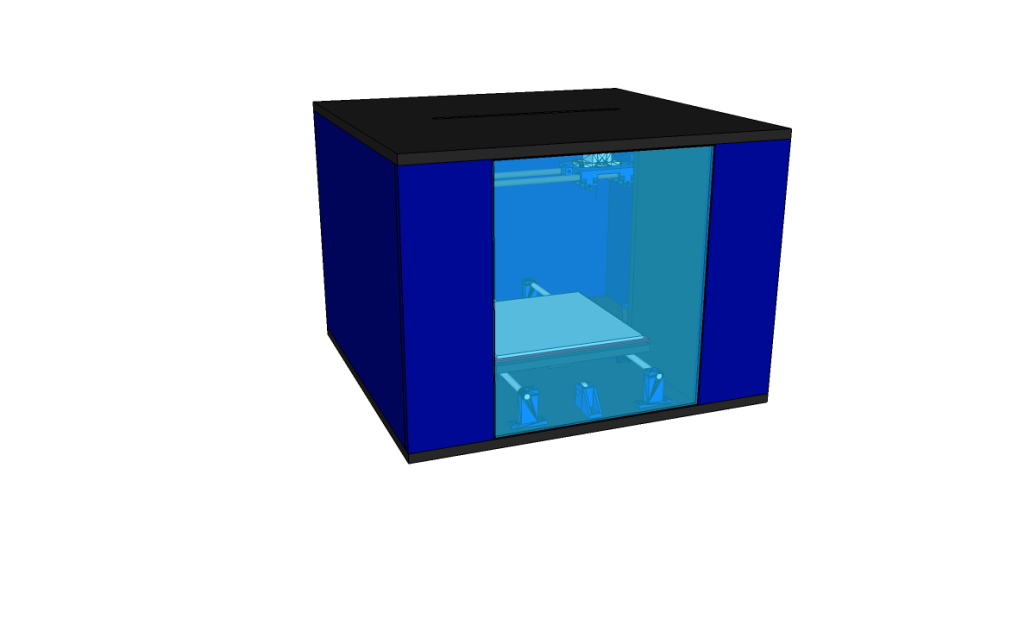

Um euch um die Feiertage schön die Nase lang zu ziehen, gibt es jetzt nur ein Rendering:

Wie sparklab – üblich wird das Teil Opensource und ist für jeden einfach nachzubauen.

Ein Frohes Fest und einen guten Rutsch!

ubrptzr 40k v3 – It’s alive, it’s ALIVE!

/10 Kommentare/in Blog, Maschinen / Pläne, News und Stories /von vincentEndlich darf ich berichten, dass der ubrptzr 40k v3 auch in der Praxis überzeugt. In der Klasse der beste Drucker, den ich je gebaut habe. (Dabei waren alle „großen“ bekannten: Prusa i2, Prusa i3 Alu Frame, Rostock, Kossel)

Die stabile und geometrisch korrekte Basis, machte das Kalibrieren sehr viel einfacher als bei allen Anderen.

Genug Worte:

Ausführliche Bilder Doku gibt es hier:

ubrptzr 40k v3 – wird gebaut…

/0 Kommentare/in Blog, Maschinen / Pläne, News und Stories /von vincentAufgrund einiger Nachfragen, habe ich den Bau eines ubrptzr 40k v3 in Bildern als „Bautagebuch“ festgehalten.

Hier geht es zur Bildergalerie:

Hier geht es zu dem entsprechenden Thread im offiziellem RepRap Forum:

ubrptzr 40k v3 – das Gleiche in hoch bitte!

/2 Kommentare/in Blog, Maschinen / Pläne /von vincentAufgrund einer höflichen Bitte, habe ich den Drucker schnell in der Bauraum Variante 200x200x200mm^3 gerendert. Das Ergebnis wollte ich der Öffentlichkeit nicht entziehen.

Der Rest ist gleich geblieben, zum Informationen holen also hier nachlesen: ubrptzr 40k v3

Dateien zum Nachbauen:

ubrptzr 40k v3 – oder: the saga continues…

/2 Kommentare/in Blog, Maschinen / Pläne /von vincentNach dem Bau des v2 sind mir einige Verbesserungen in den Sinn gekommen, welche den Nachbau erheblich vereinfachen. So bestehen nun alle Gehäuseteile aus Rechtecken und es gibt keine gefrästen Aussparungen mehr. Die Eckdaten bleiben die selben.

Alle Daten zum Nachbau findet ihr hier:

README *Overview* - prusa compatible x-ends, x-carriage - LM8UU standard - optional: fishing line drive - heated enclosure for better ABS results - sturdy, compact, beautiful - electronics, supply integrated *Credits* Remix of Mendel90 by nophead x-ends:kuehling derivate x-carriage:kuehling derivate lm8uu-holder:kuehling derivate coupling:nophead y-bracket:nophead derivate filament-pulley:doublemind extruder:reprap-fab.org V3 direct drive

Seilzug / „Fishing Line Filament Pulley“ als Alternative zu Zahnriemen?

/0 Kommentare/in Blog, Technikbereich /von vincentNeulich durchforstete ich ein paar alte Patentschriften von Stratasys, wobei mir auffiel dass die Drucker immer ein Seilzug als Antrieb verwendeten. Die Vorteile liegen auf der Hand: keine Rattermarken durch die Riemenflanken, bessere Biegeradien, weniger Platzbedarf…

Das die Idee nicht neu ist, bestätigt eine kurze Recherche bei dem großen Makerbot Archiv thingiverse.com. Der User doublemind hat dort folgendes Antriebskonzept vorgestellt:

Quelle: http://www.thingiverse.com/thing:34116

Ich habe die Rolle gedruckt und gleich in einen ubrptzr40k eingebaut:

Positiv:

- Gute Seilführung, kein Überlappen

- Absolut kein Schlupf, auch nach Stundenlangem hin und her fahren, gab es <0,1mm Abweichung zur Startposition

- Druckt mittlerweile 48h durch ohne Panne.

- Umkehrspiel ist <0,1mm – mein verwendetes Seil ist eine WFT Plasma KG Round Dyneema Angelschnur mit 18kg Bruchlast – per Feder permanent auf etwa 5kg vorgespannt.

Negativ:

- Die Rolle ist sehr genau gedruckt, aber genau wie gedruckte Riemenräder lässt sich mit der 1/100 Messuhr ein „eiern“ feststellen, was sich durch eine inhomogene Bewegung auszeichnet.

Wenn der Langzeittest erfolgreich bleibt, würde ich sie Qualitativ über TR5 Alu Riemenrädern einordnen, aber unter GT2 und TR2,5.

FAQ – Probleme mit 3D Drucker

/1 Kommentar/in Anfängerbereich, Blog /von vincentWird ständig erweitert…

Probleme mit 3D Druckern -> Lösungen