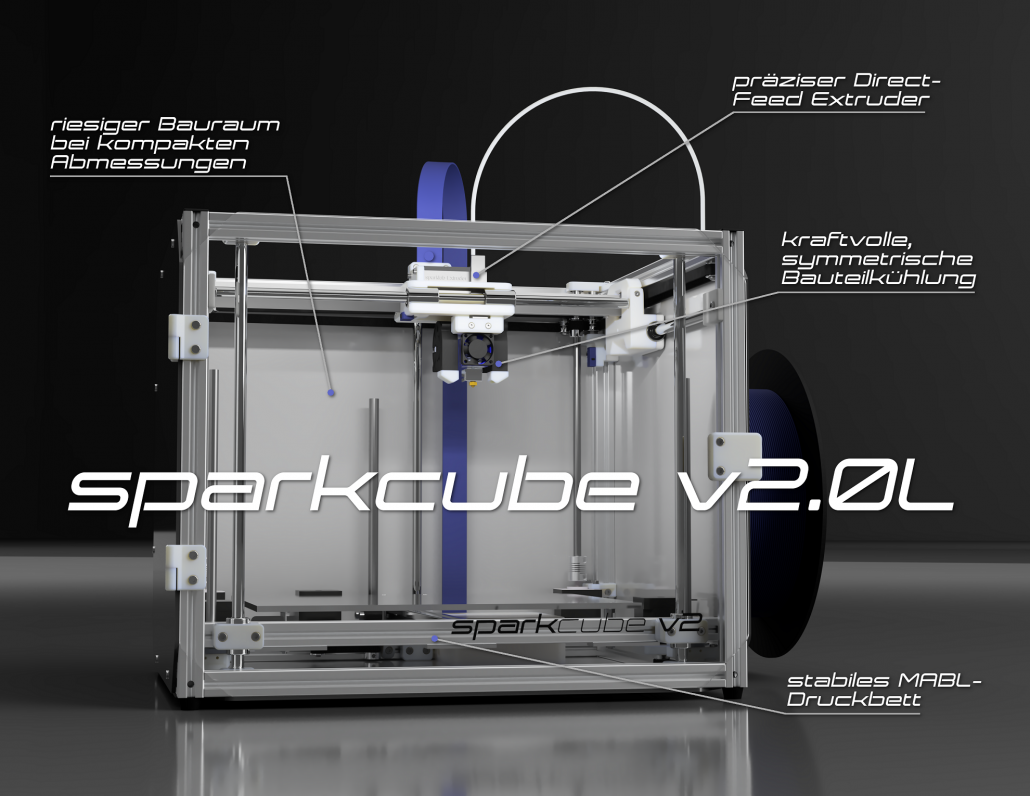

[#2] XY-Achse – sparkcube v2.0L

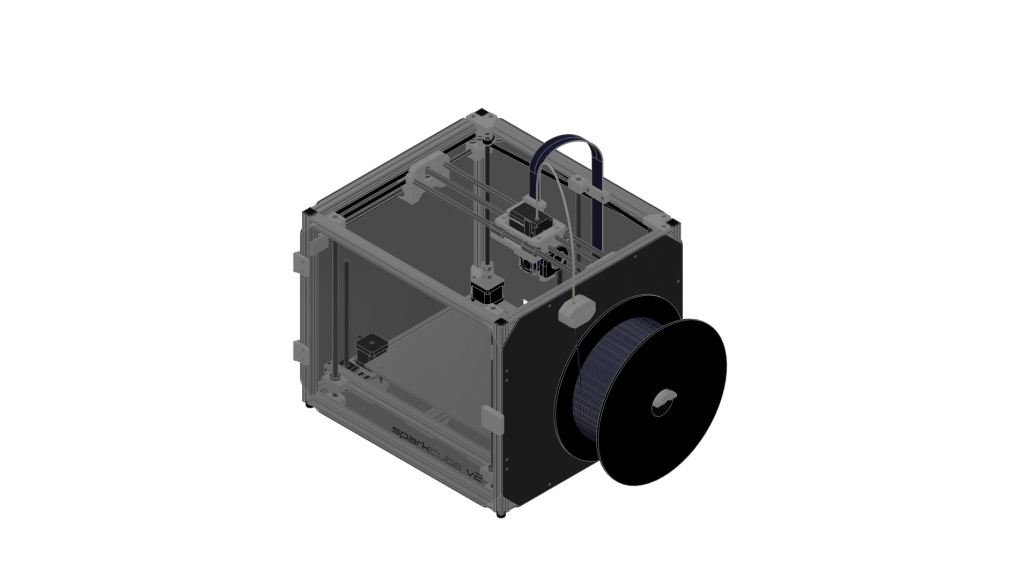

Übersicht aller Bauschritte

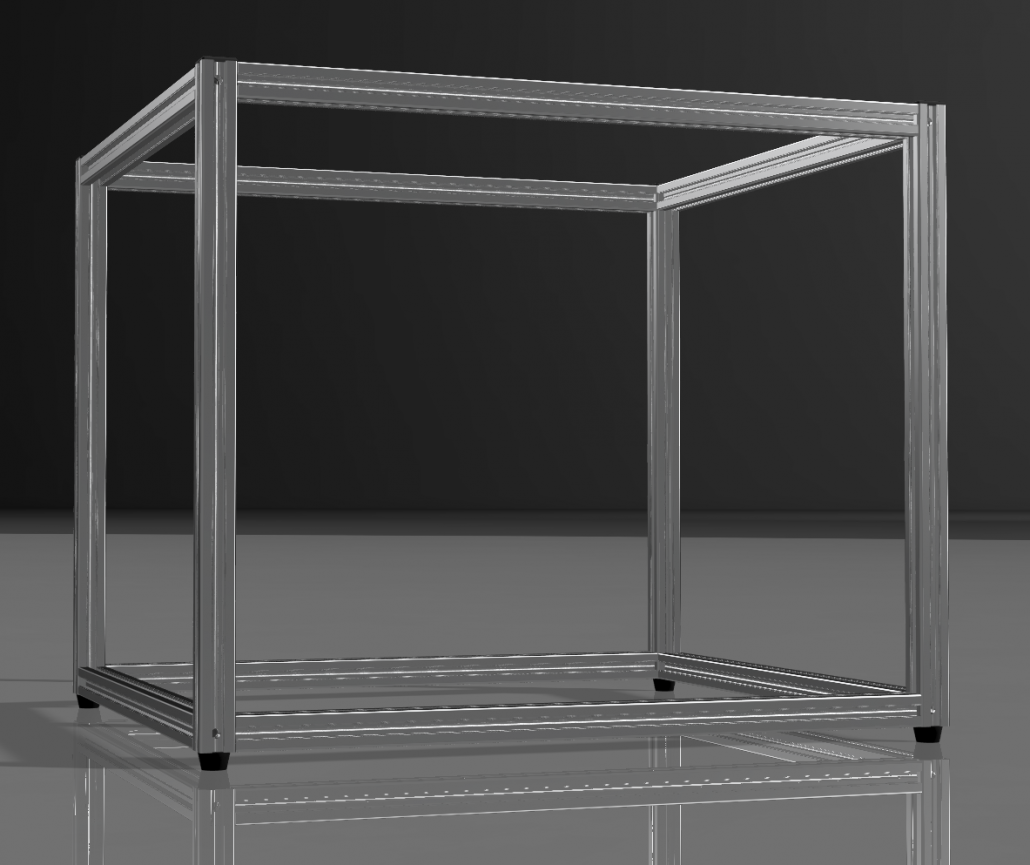

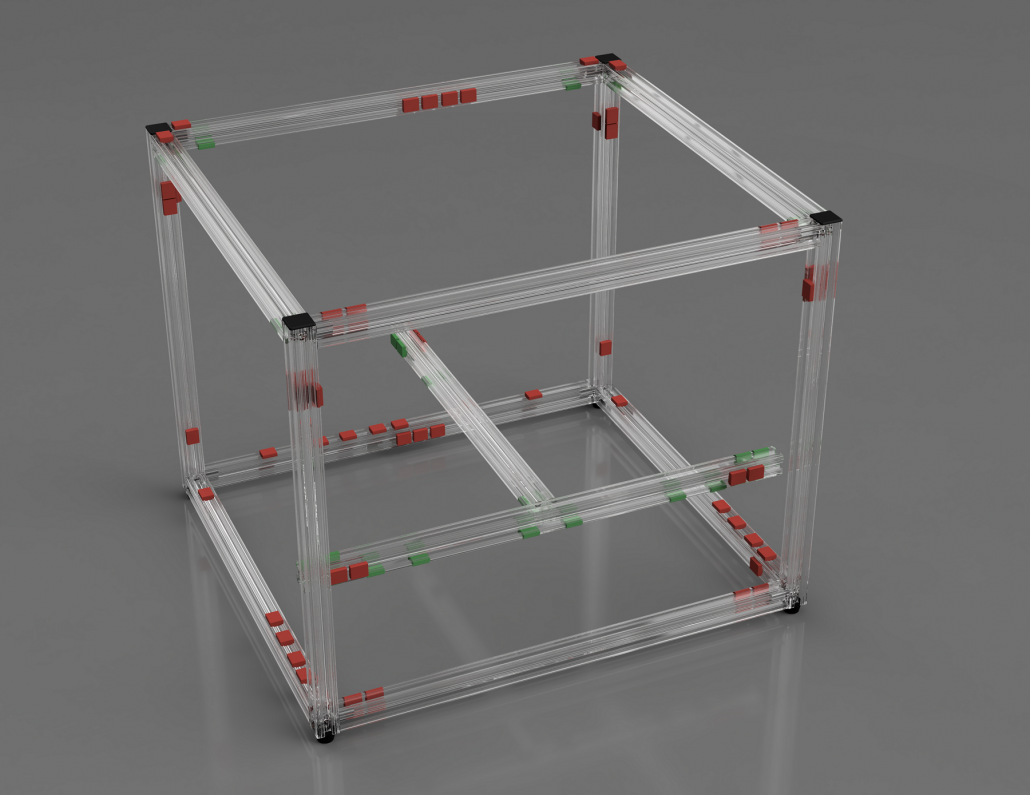

#1 Rahmen

#2 XY-Achse

#3 CoreXY Riementrieb

#4 Z-Achse

#5 32Bit Elektronik

#6 Druckbett

#7 folgt

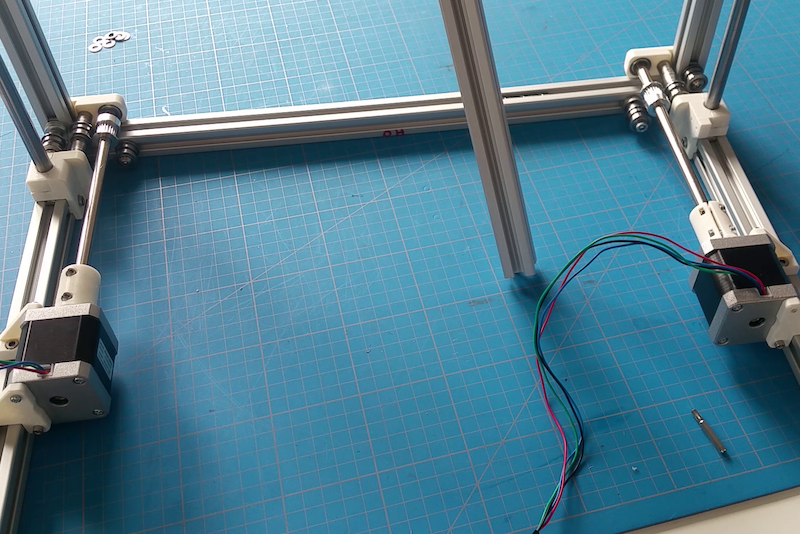

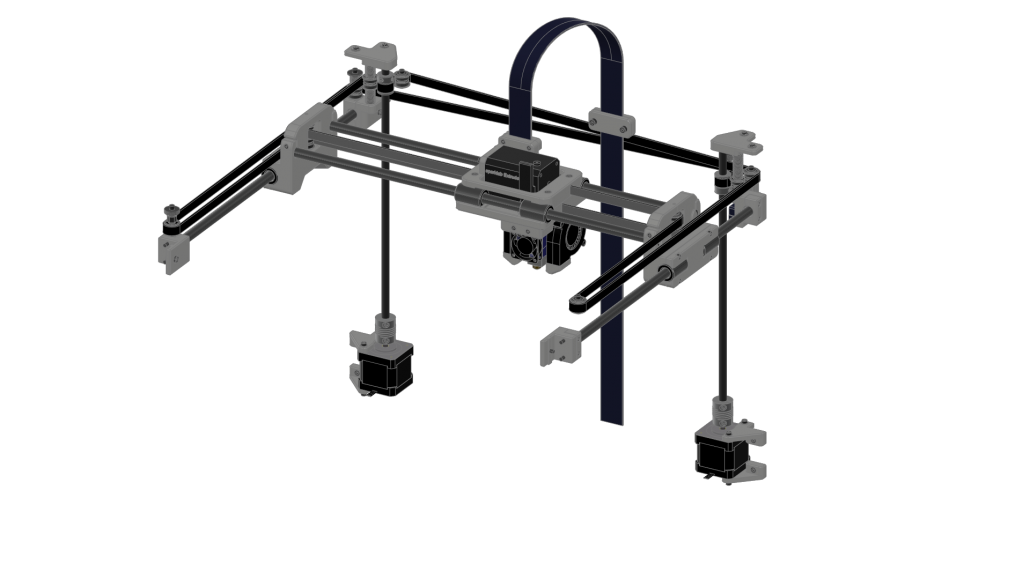

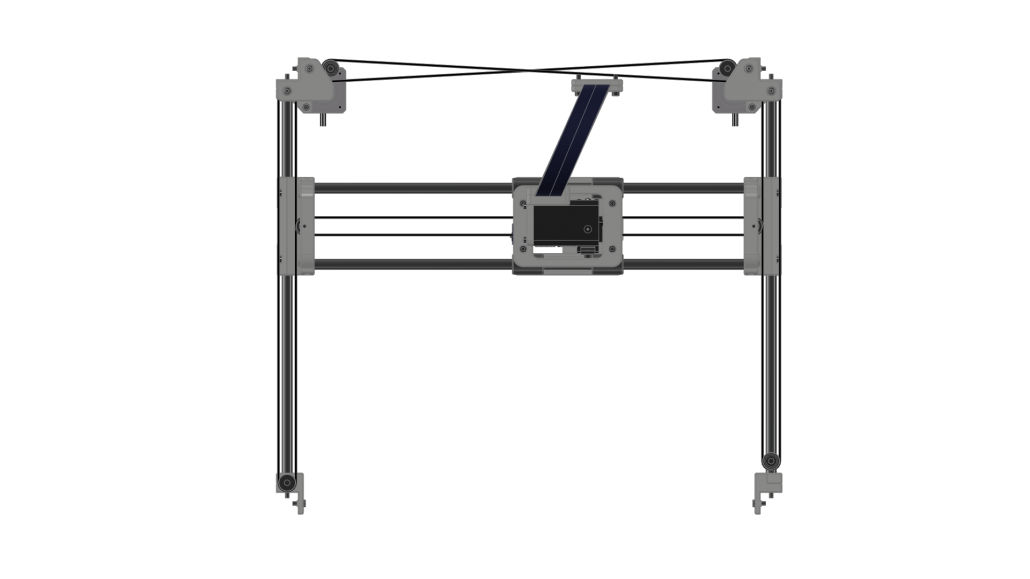

Von oben betrachtet bildet der coreXY Antrieb ein „H“, die „H-Ends“ beschreiben als die 4 Enden des „H’s“.

Als „X-Ends“ bezeichnet man die Komponenten rechts und links an der X-Achse.

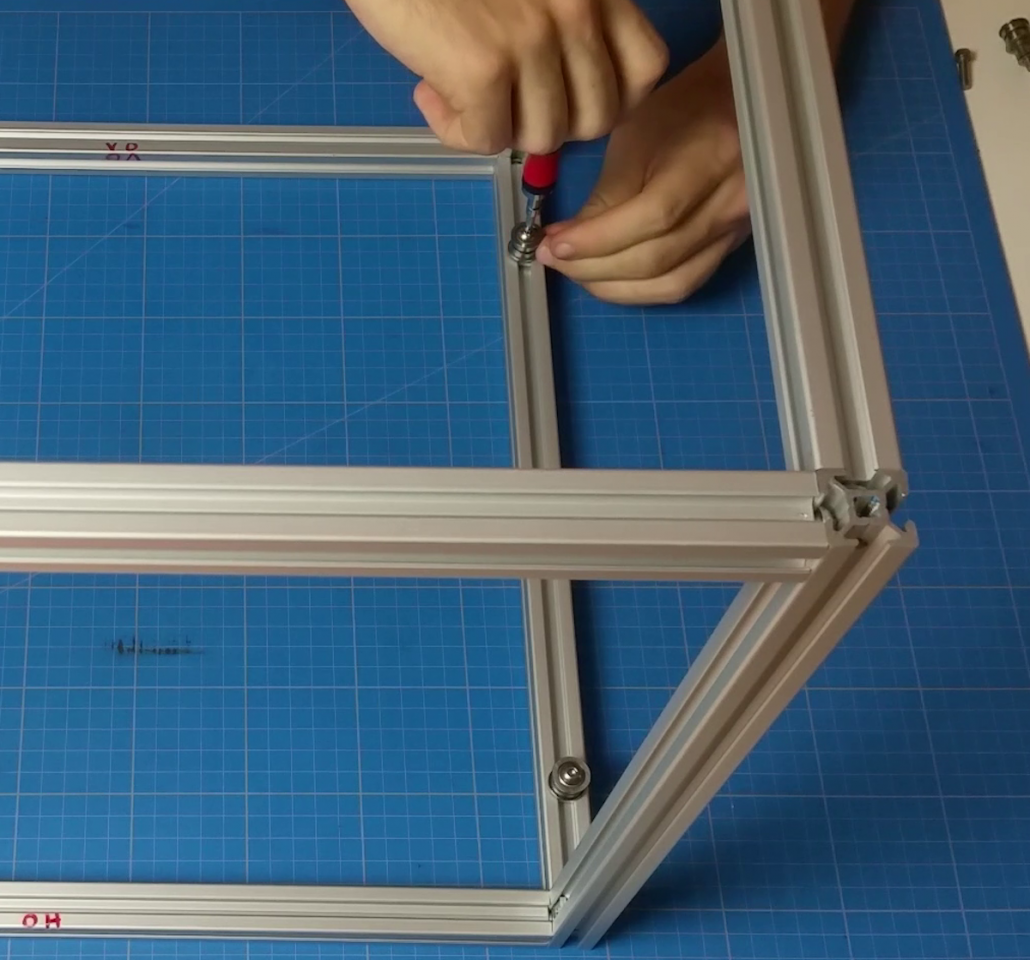

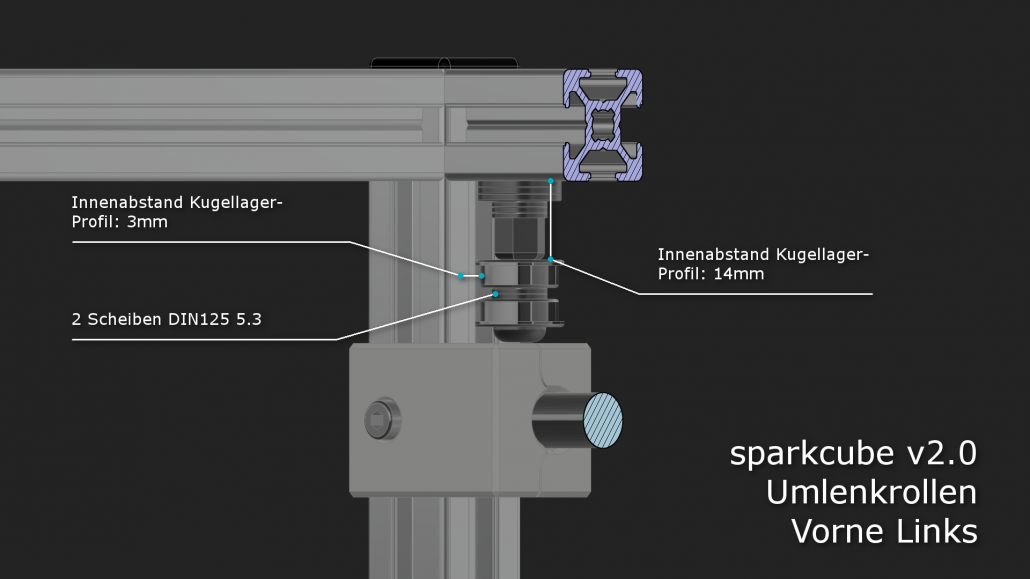

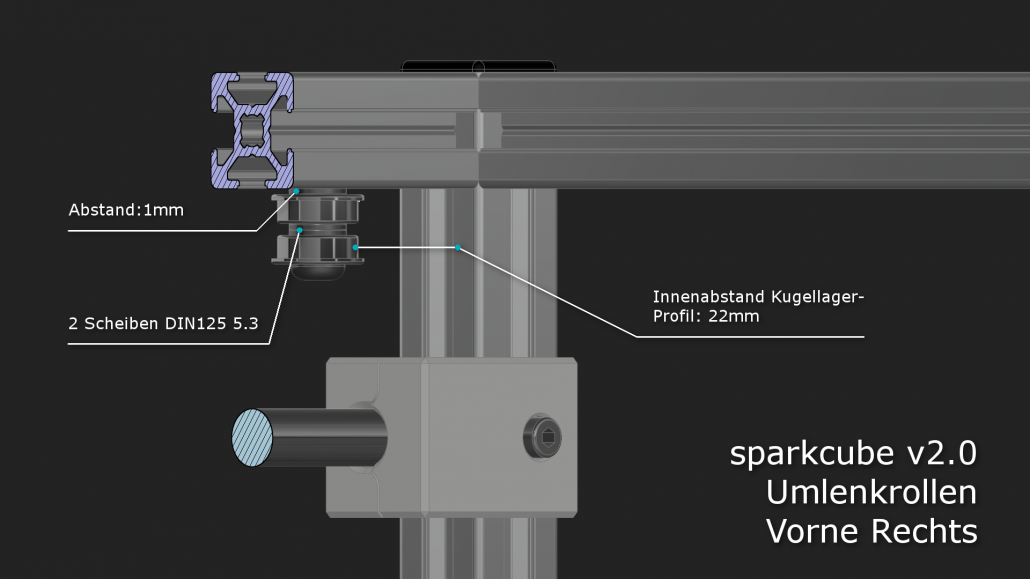

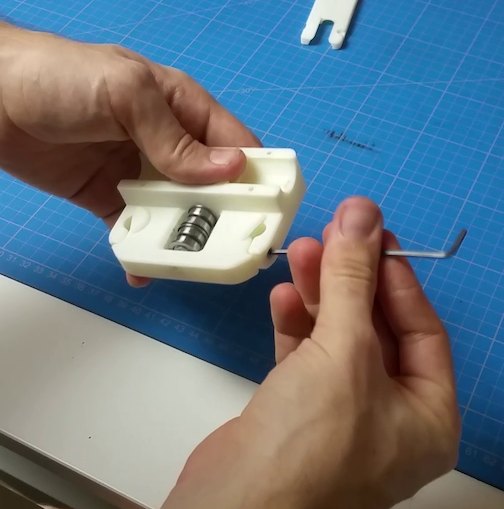

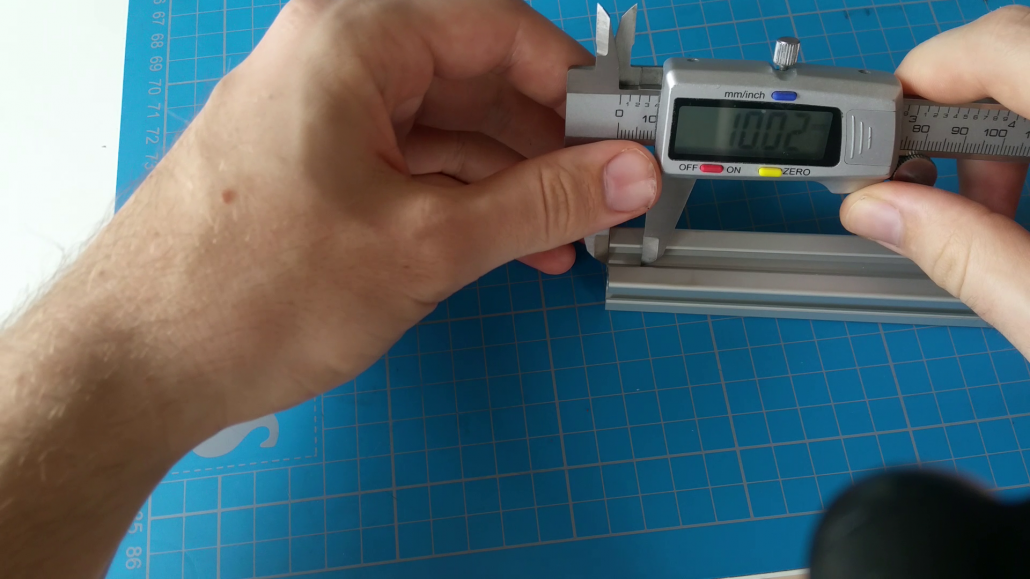

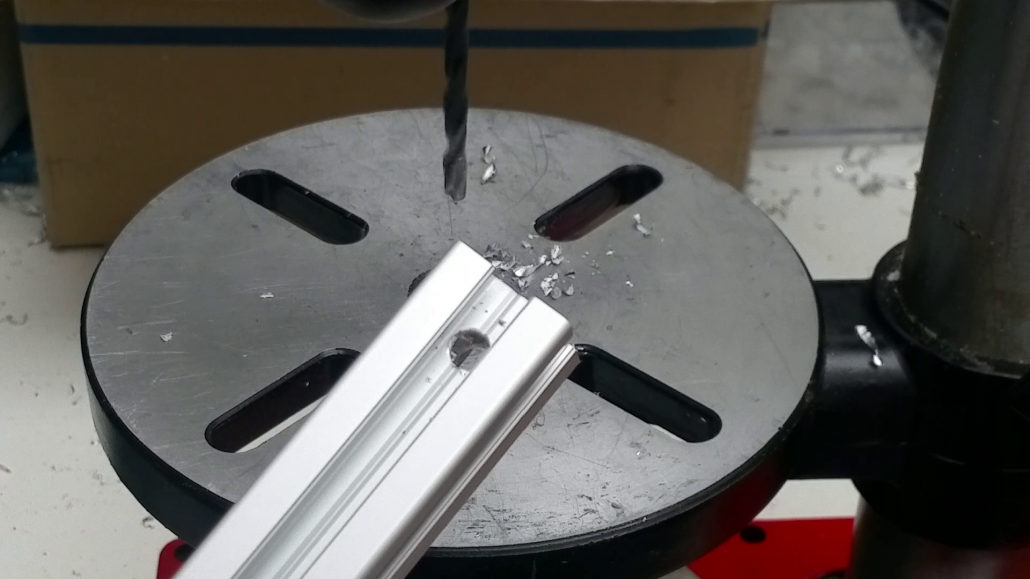

Die Umlenkrollen für den Zahnriemen bestehen aus 2 F605ZZ Kugellagern mit 2 DIN125 5,3 Scheiben und werden direkt an das Profil geschraubt.

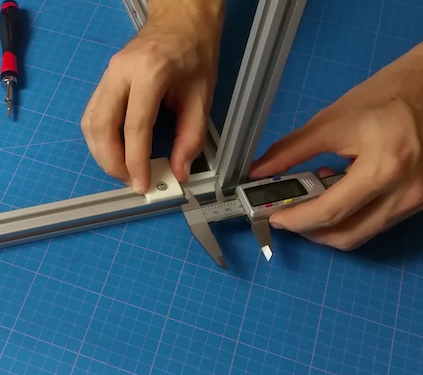

Die Anzahl der „Distanzscheiben“ in den Abbildungen oder im Aufbauvideo ist bedeutungslos, da die DIN125 Scheiben in der Dicke abweichen. Es wird nur der Abstand so genau wie möglich eingestellt. Die genauen Daten sind in der CAD ersichtlich, wurden aber nachfolgend nochmals aufbereitet.

Als Alternative für die ganzen Scheiben gibt es auch Distanzhülsen bei den Druckdateien.

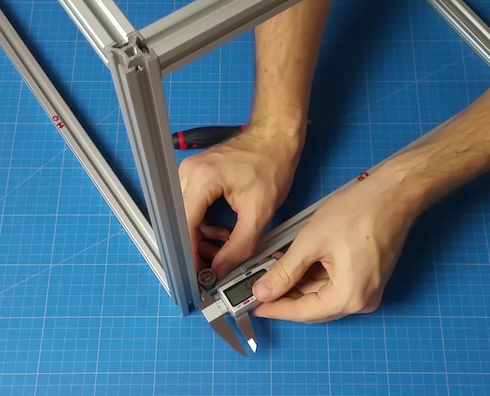

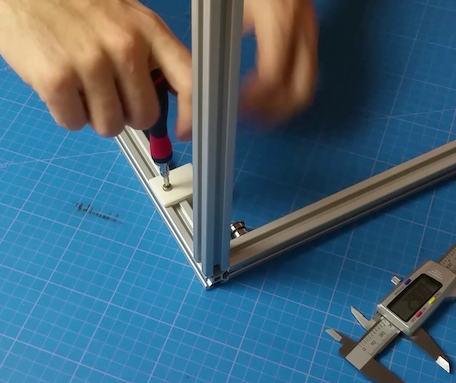

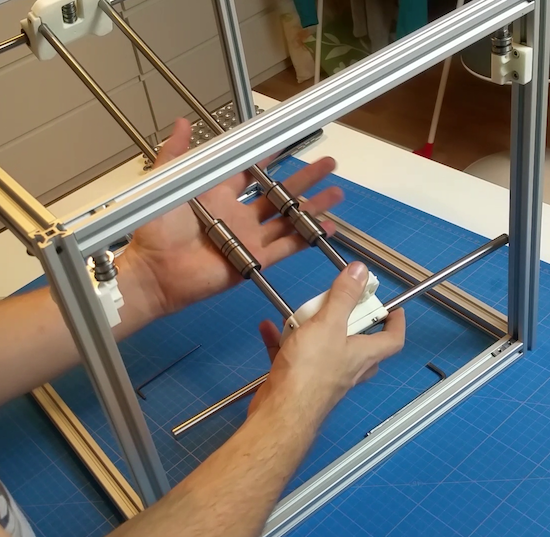

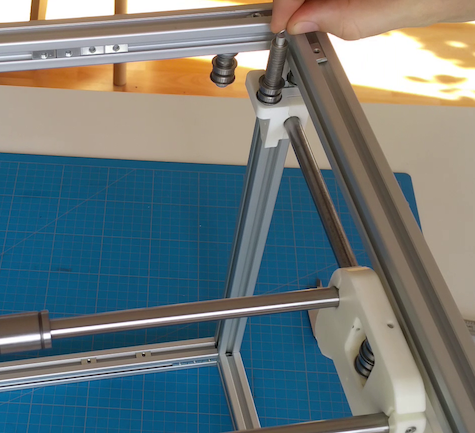

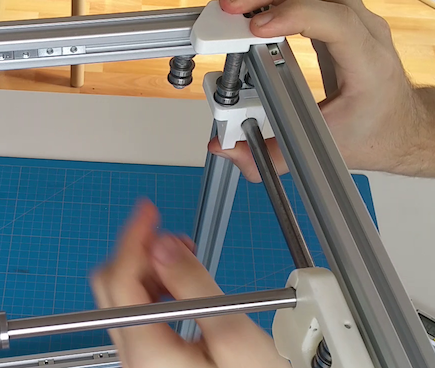

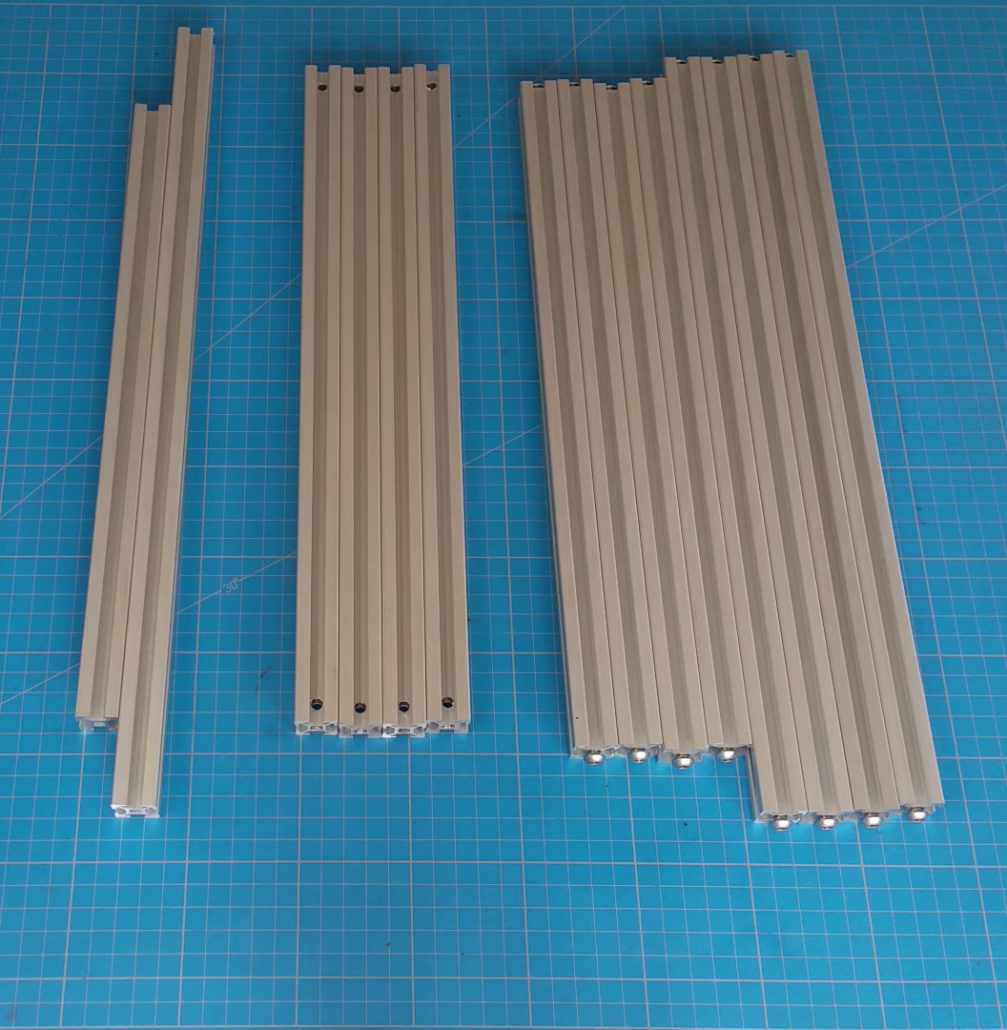

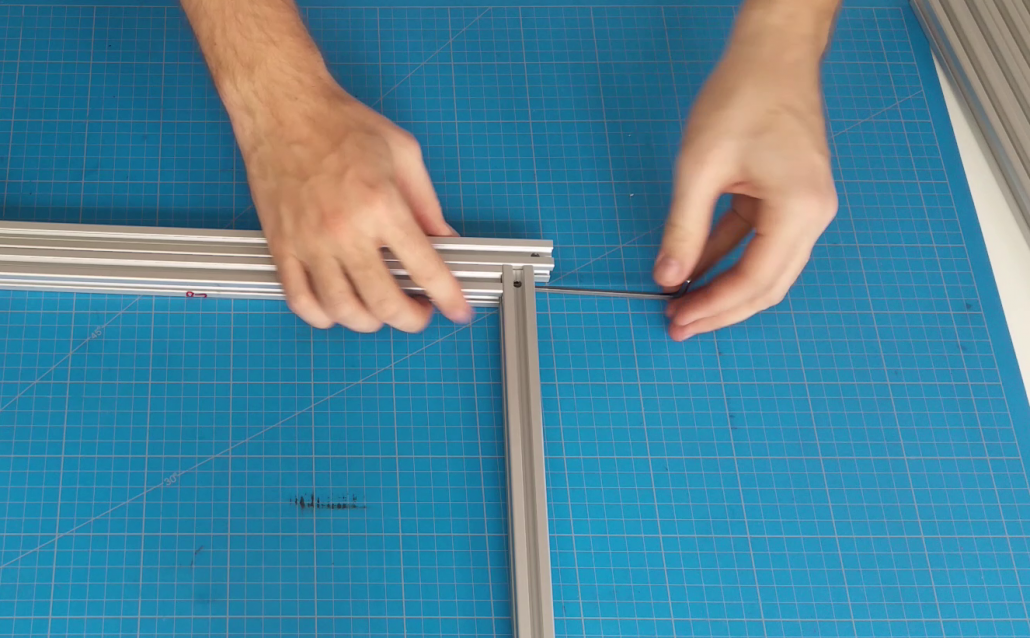

Bei der Montage der „H-Ends“ ist die Höhe sehr wichtig. Bei allen beträgt der Abstand zum Rahmen 29mm. In der Regel muss die Höhe der „H-Ends“ beim ersten Bed-Leveling nochmal fein nachgestellt werden, da die Y-Wellen absolut parallel zum Druckbett verlaufen müssen. Ansonsten kann auch mit der Bettjustierung kein perfekter erster Layer erreicht werden.

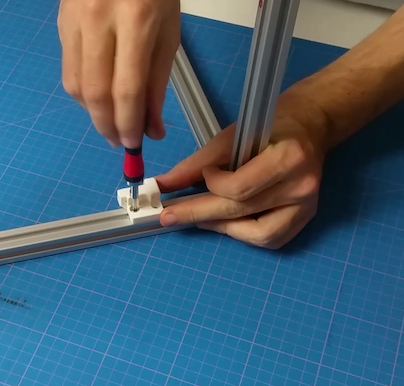

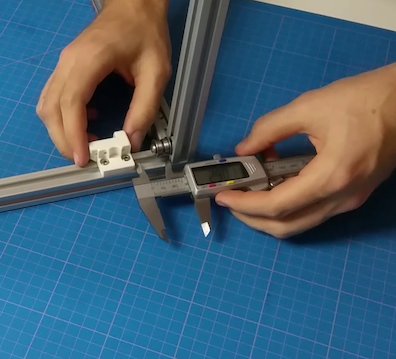

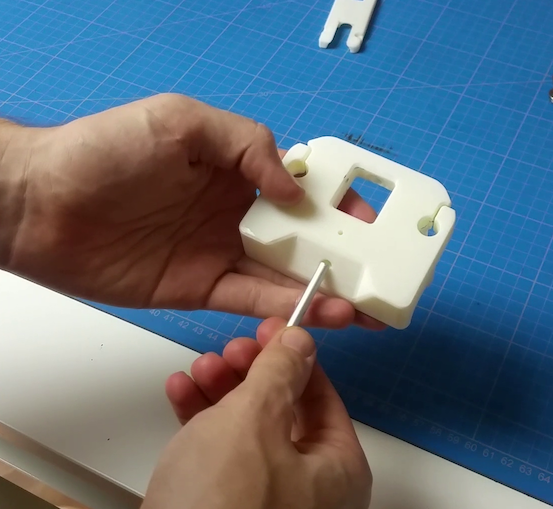

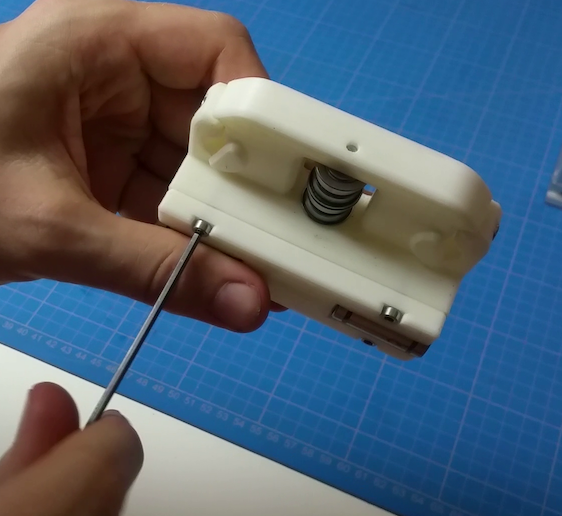

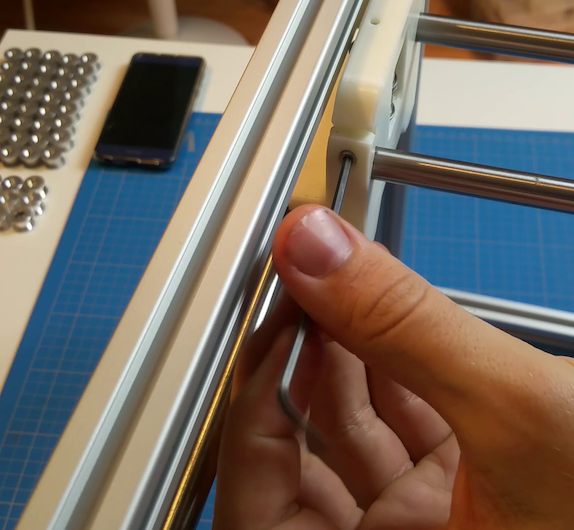

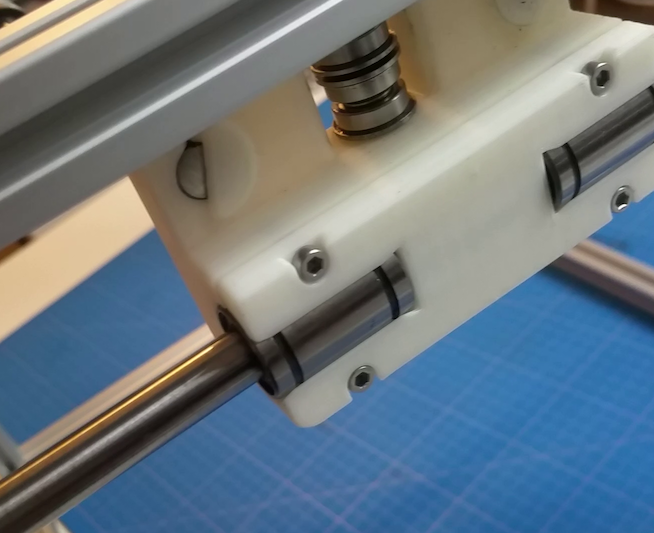

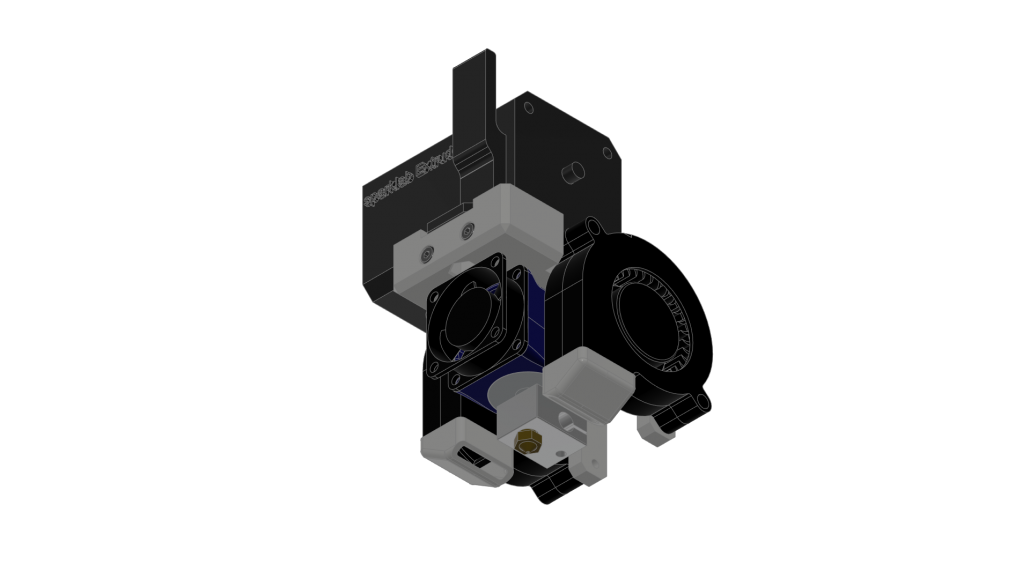

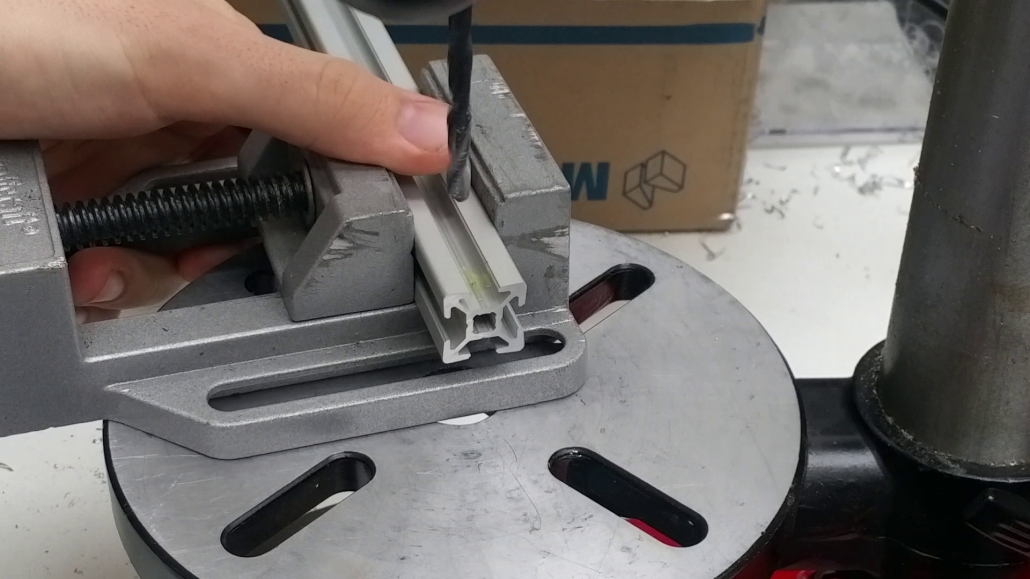

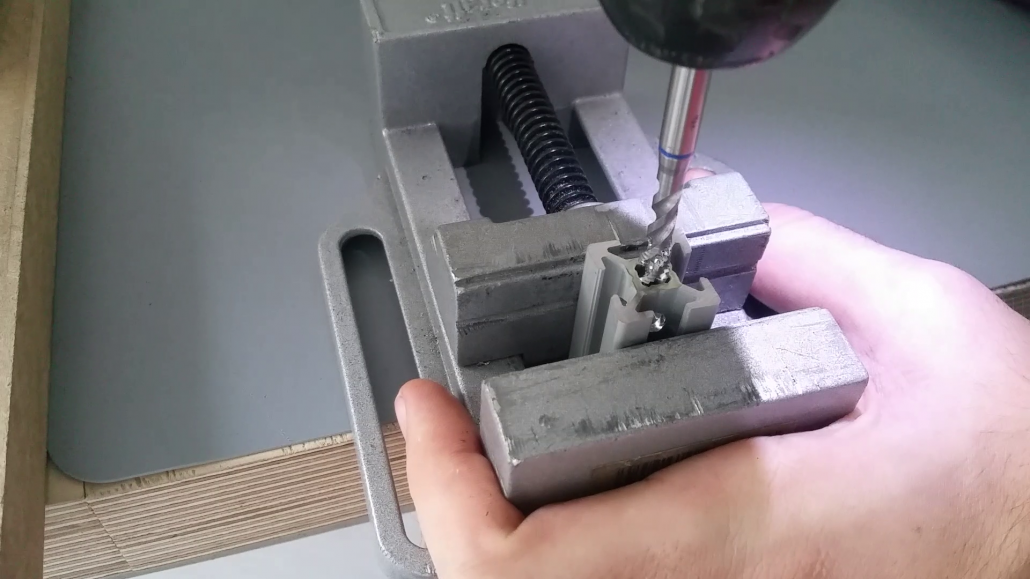

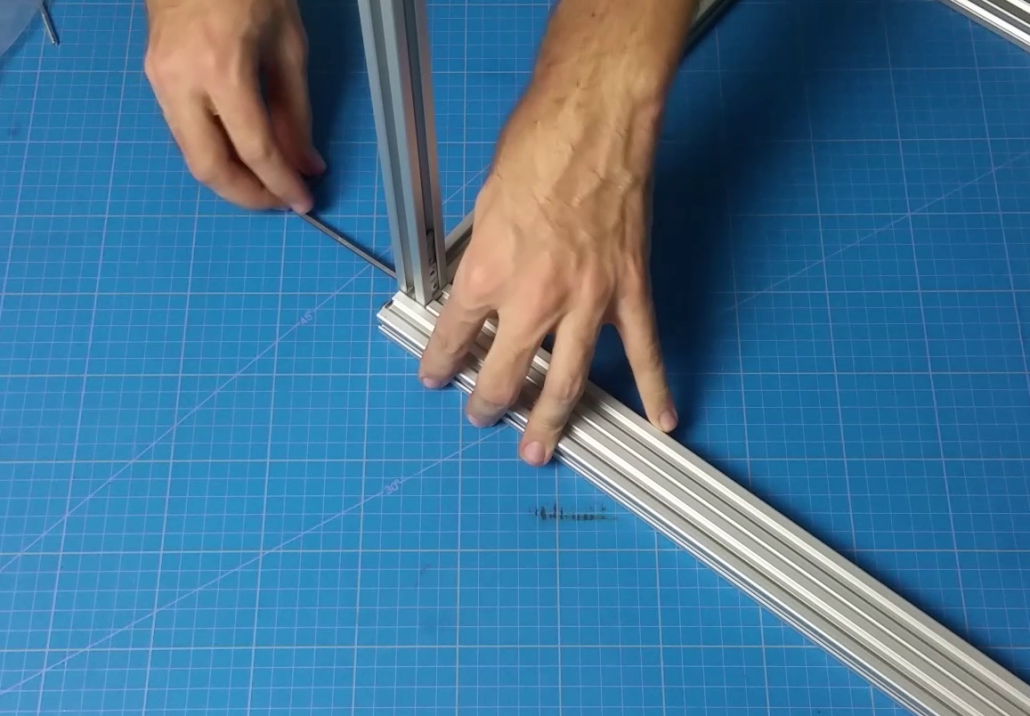

Die X-Ends werden mit der Welle und den F605ZZ Lagern bestückt. Hierbei ist der Platz sehr begrenzt, damit die Lager und Scheiben stramm sitzen und keine Störgeräusche abgeben.

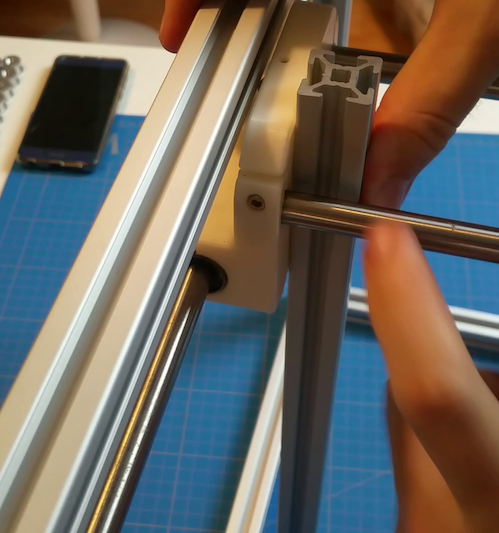

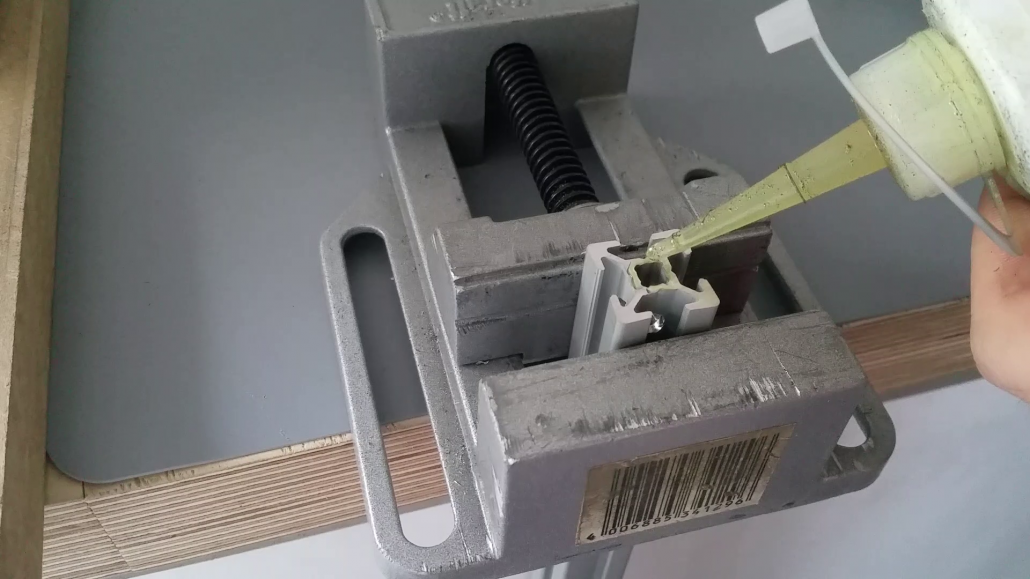

Außerdem werden die LMU10 Linearlager mit Hilfe der Klemmplatte eingeschraubt. Es ist darauf zu achten, dass man die Klemmplatte gleichmäßig anzieht. Die LMU10 Lager müssen vor dem Einbau mit passendem Fett (empfohlen) oder Öl geschmiert werden.

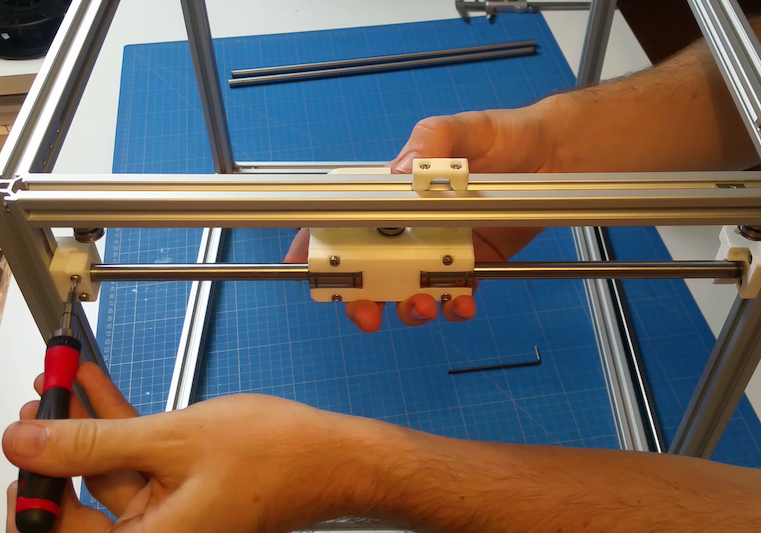

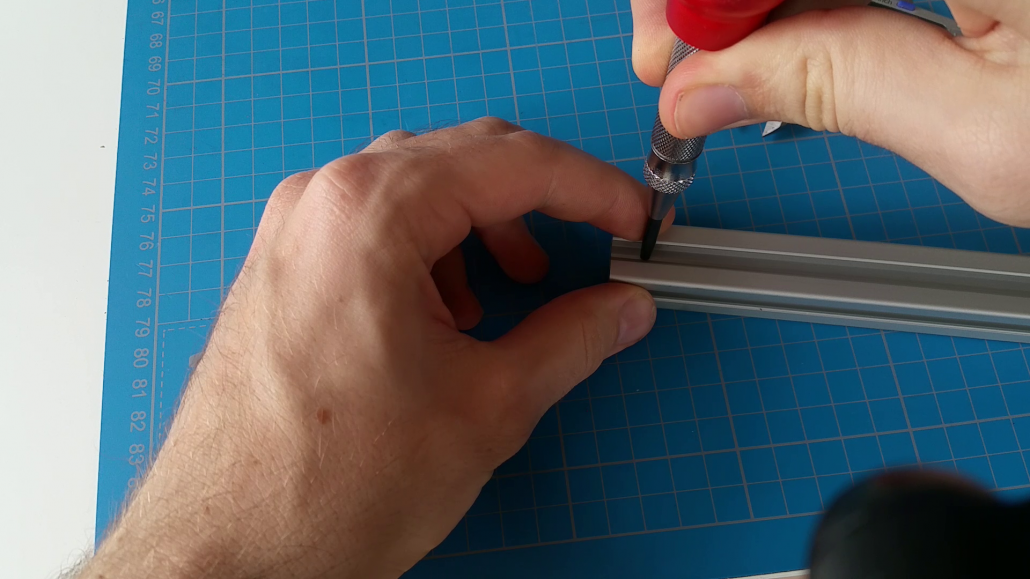

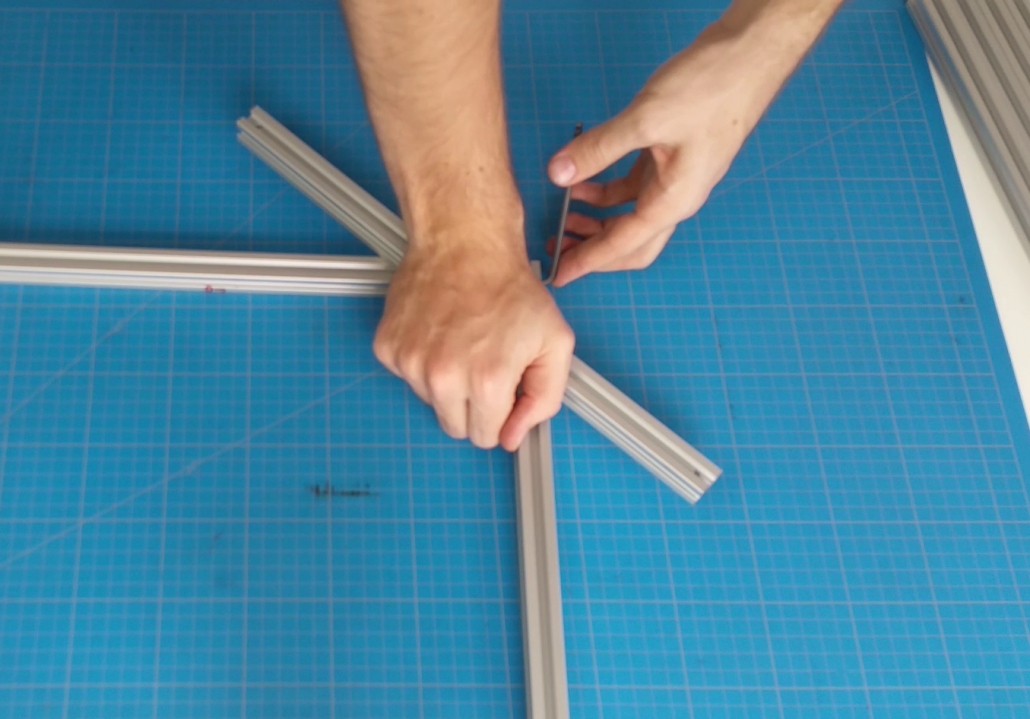

Bevor die Wellen montiert werden, befreit man die Enden von überschüssigen Fett. Die X-Wellen müssen in beiden „X-Ends“ bis zum Anschlag eingeschoben werden, ansonsten kann die Riemenspannung diese Zusammendrücken.

Die Wellen kann man jetzt mit den Schrauben sichern. Anschließend überprüft man, ob die Wellen beidseitig am Anschlag der „X-Ends“ anliegen und ob die „X-Ends“ gerade stehen. Letzteres geschieht am besten mit einer angelegten Leiste. Sollten die „X-Ends“ nach innen geneigt sein, legt man zwischen Wellenende und Anschlag Distanzscheiben. Sitzen die X-Ends schief, läuft der Riemen später schlecht.

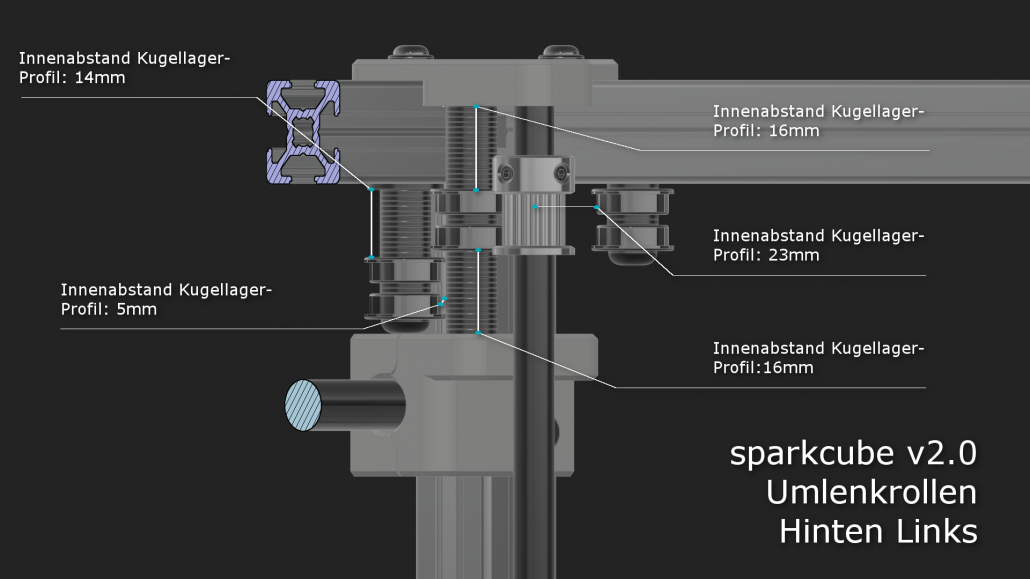

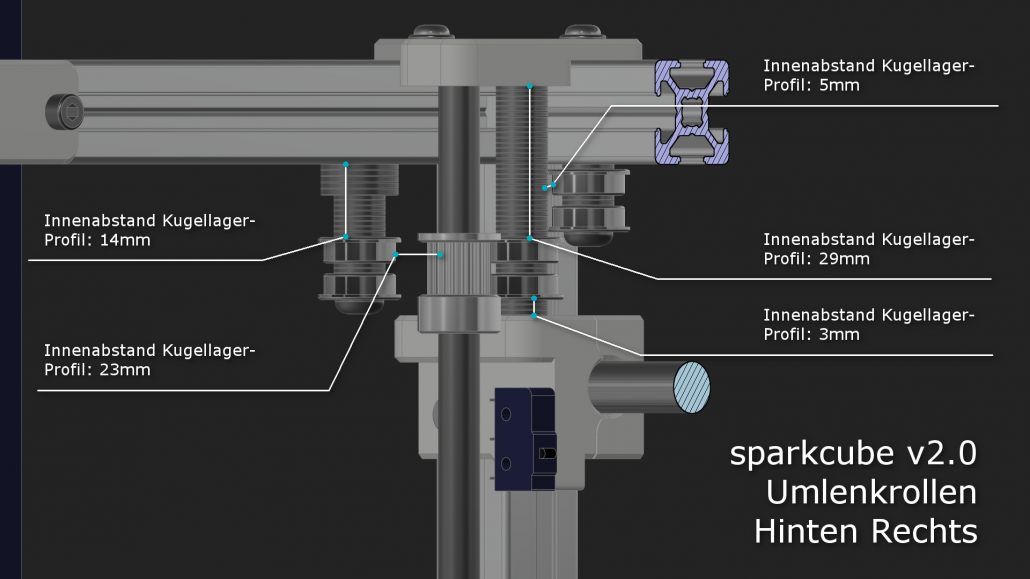

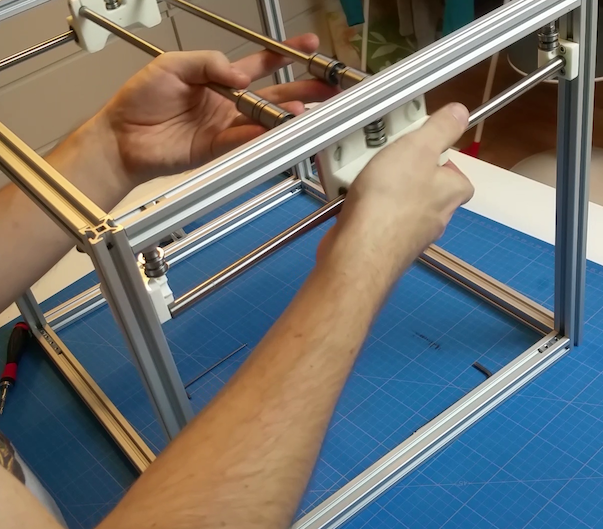

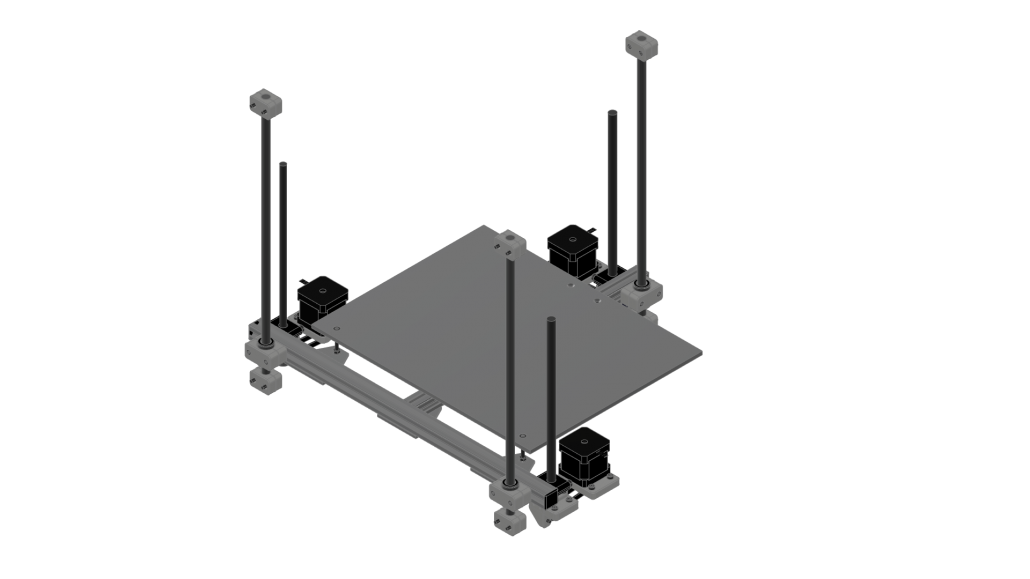

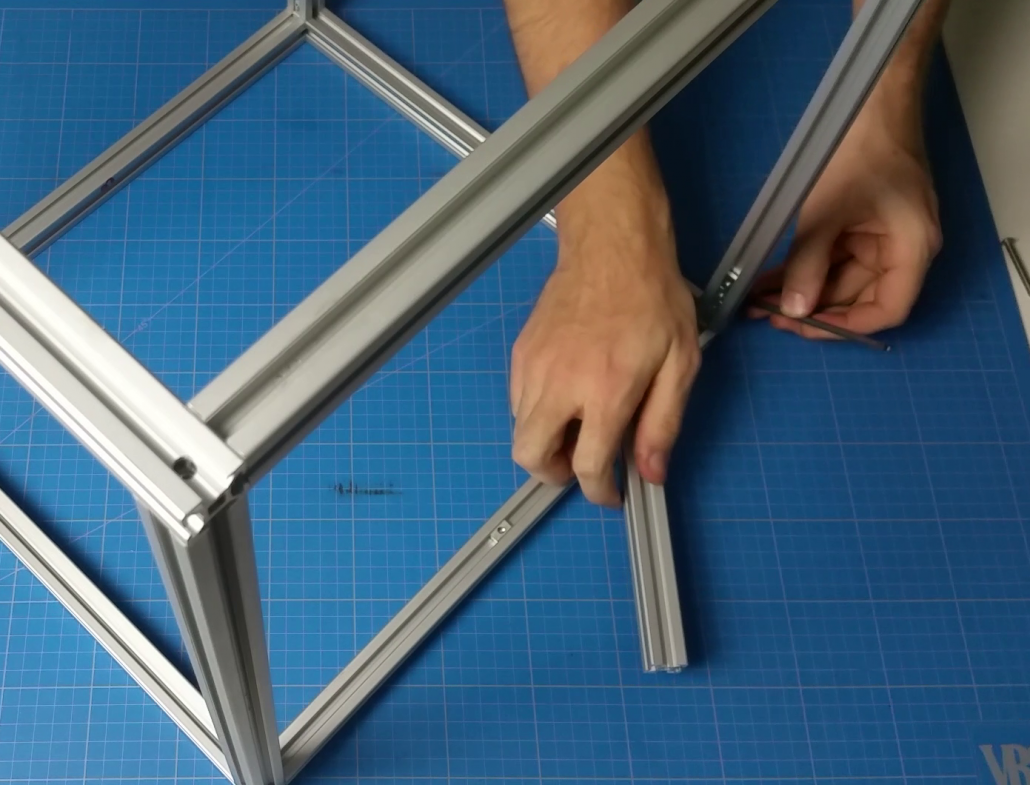

Die letzten Kugellager befinden sich nun an den hinteren „H-Ends“. Hier ist ebenfalls die Anzahl der Scheiben irrelevant. Es zählt nur die spätere Einbaulage der Kugellager. Nur an diesem Punkt lassen sich auch gedruckte Distanzscheiben einsetzen. Die angeschraubten Kugellager müssen aus Stabilitätsgründen Distanzstücke aus Metall besitzen.

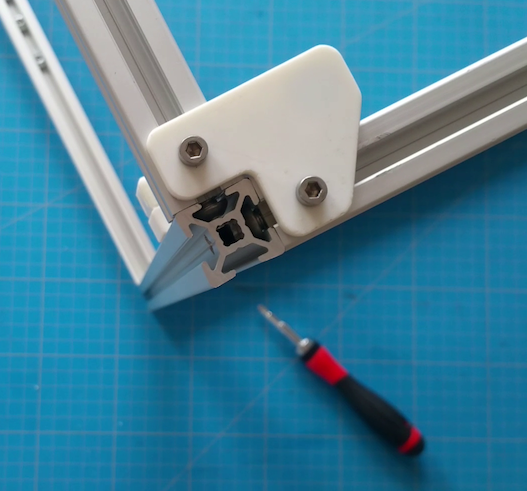

Beim Aufschrauben des Deckels mit dem eingesetzten Kugellager ist darauf zu achten, dass das Kunststoffteil nicht Bündig am Eckprofil anliegt. Es bleibt ein 2mm Spalt rund herum über. Sollte die Umlenkrolle später nicht genau gerade laufen, kann man das an dieser Platte einstellen.

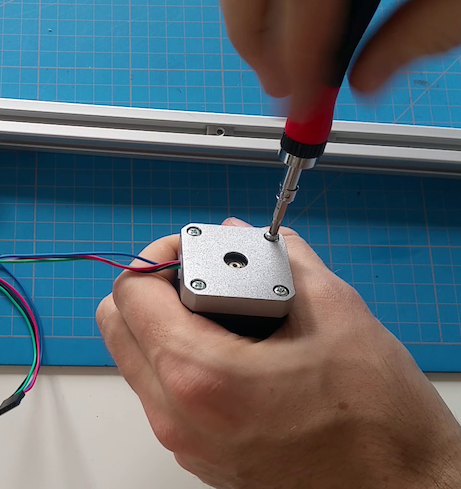

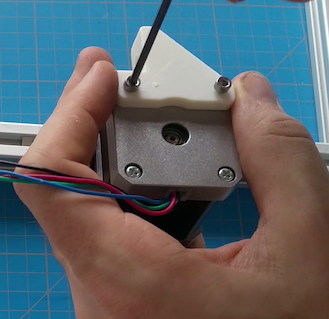

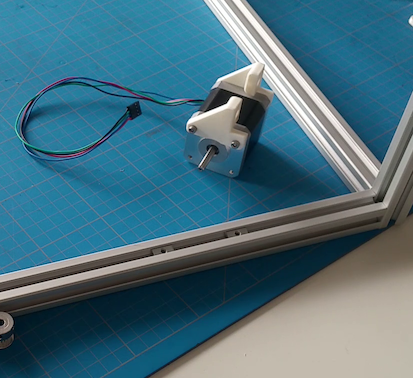

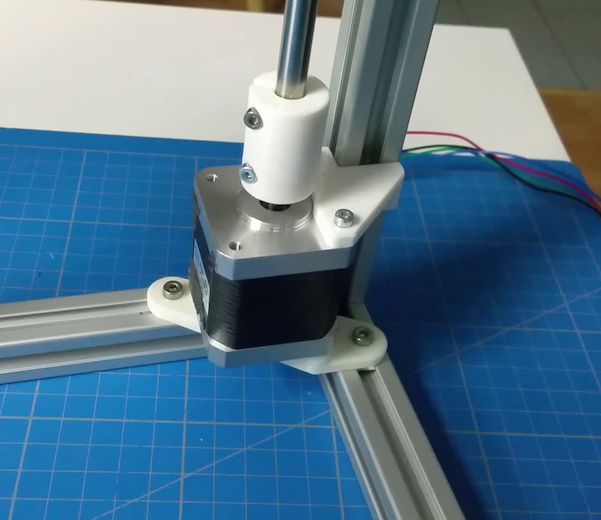

Beim Motorhalter für die XY-Motoren gibt es zwei Varianten. Einmal auf halber Profilhöhe:

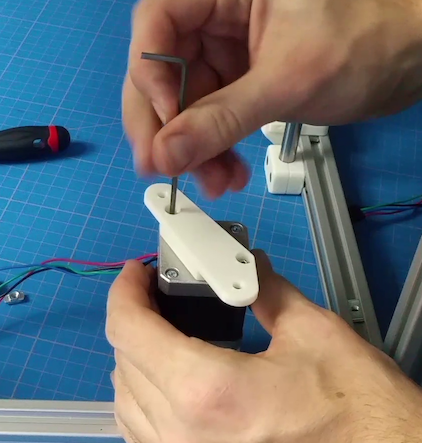

… und einmal unten. Diese Variante ist deutlich stabiler und wird empfohlen, sofern es Platztechnisch möglich ist.

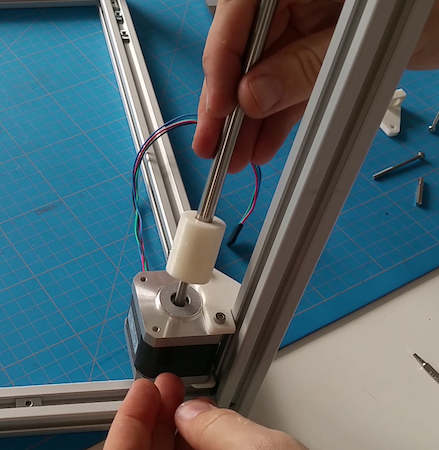

Werden, wie im sparklab-shop Set enthalten, Metallkupplungen eingesetzt sollten diese „Starr“ ausgeführt sein.