[#6] Druckbett

Übersicht aller Bauschritte

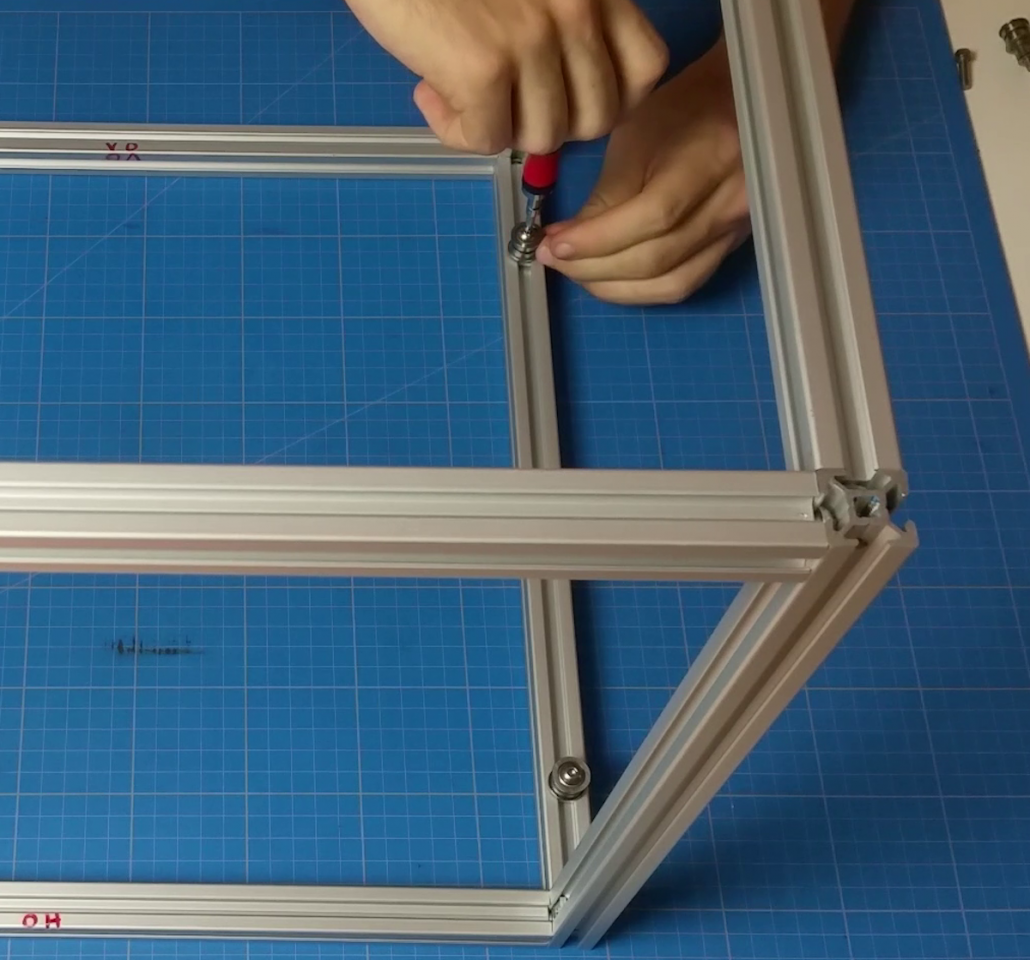

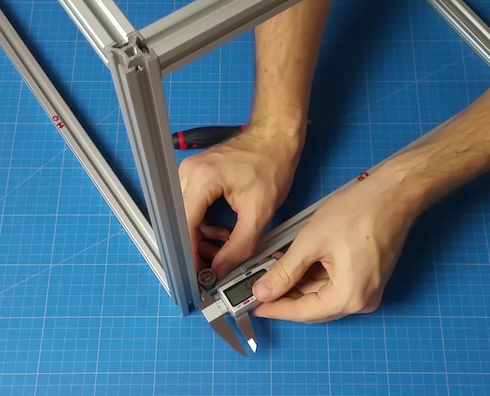

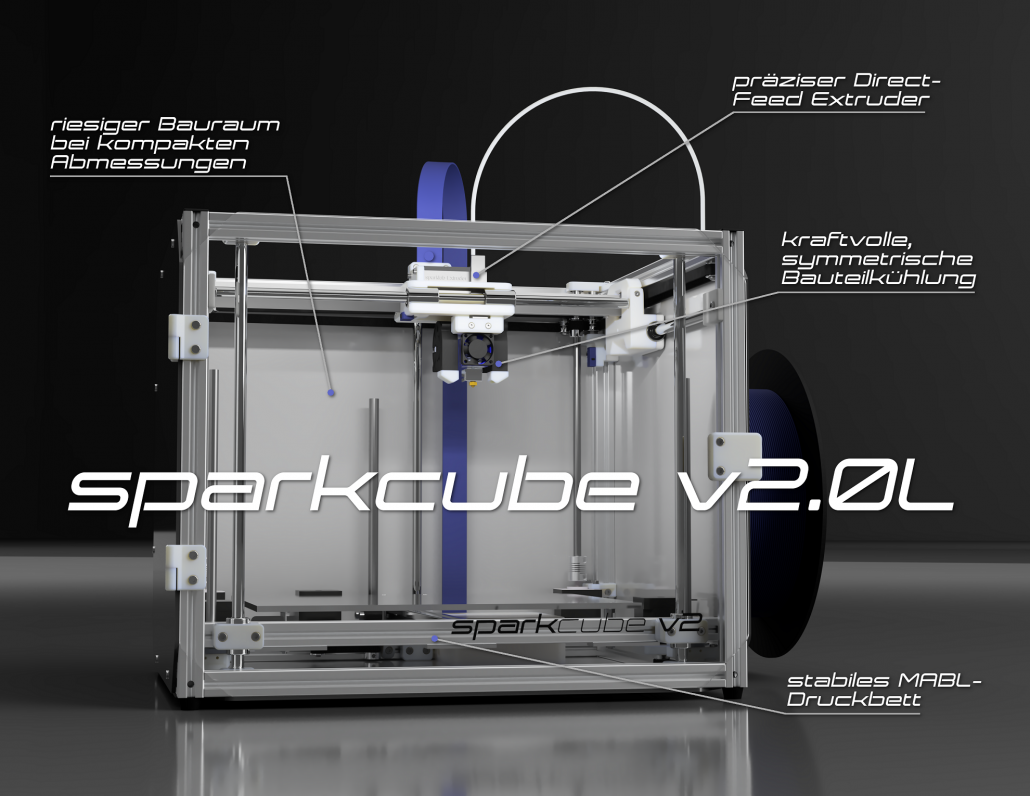

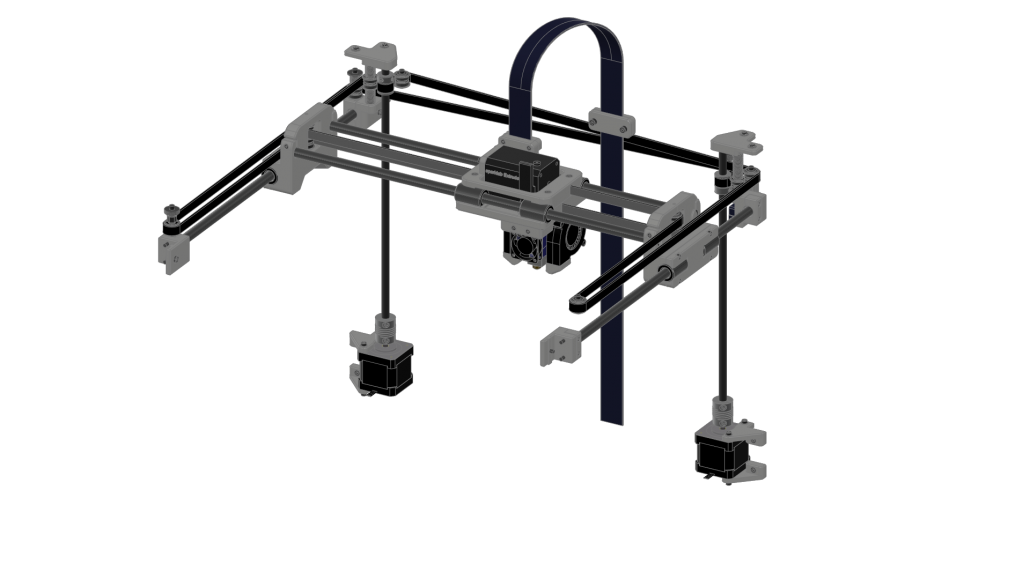

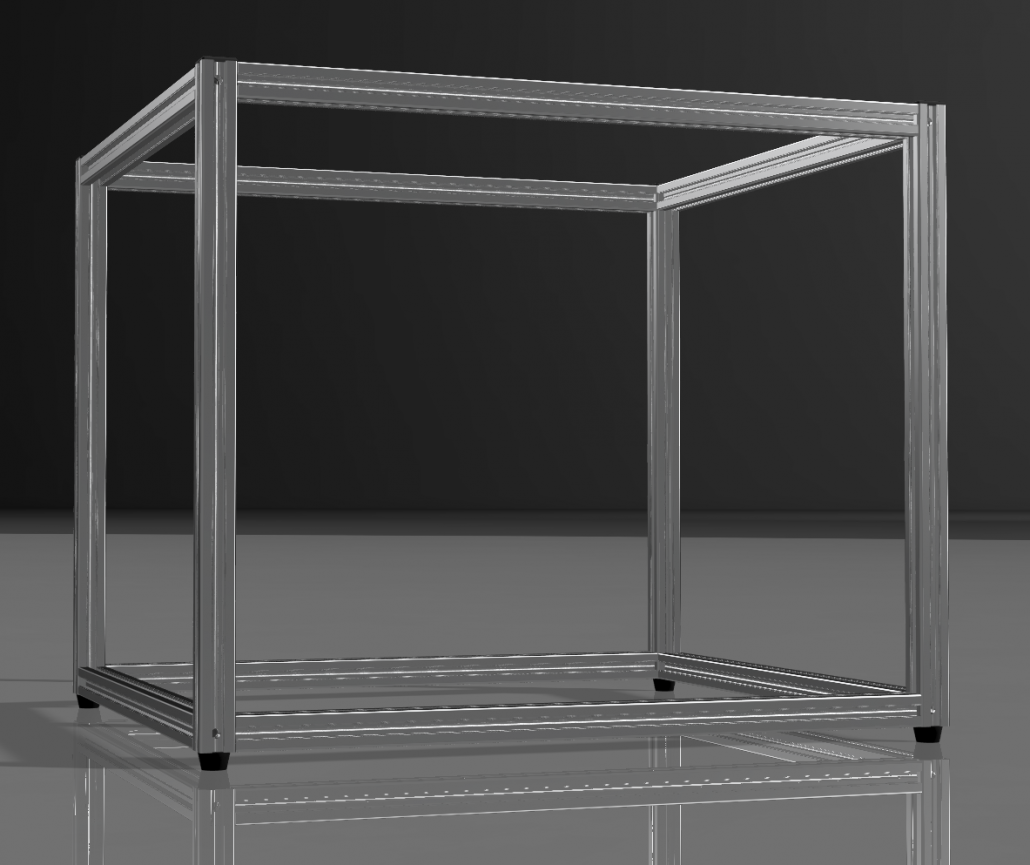

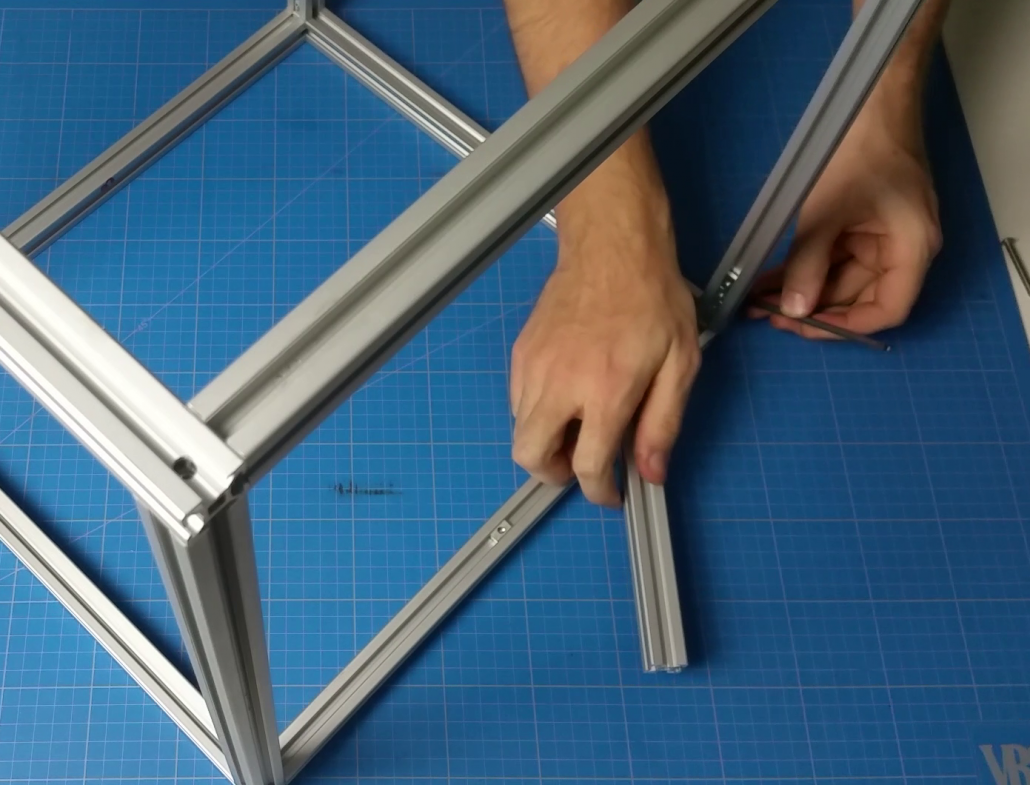

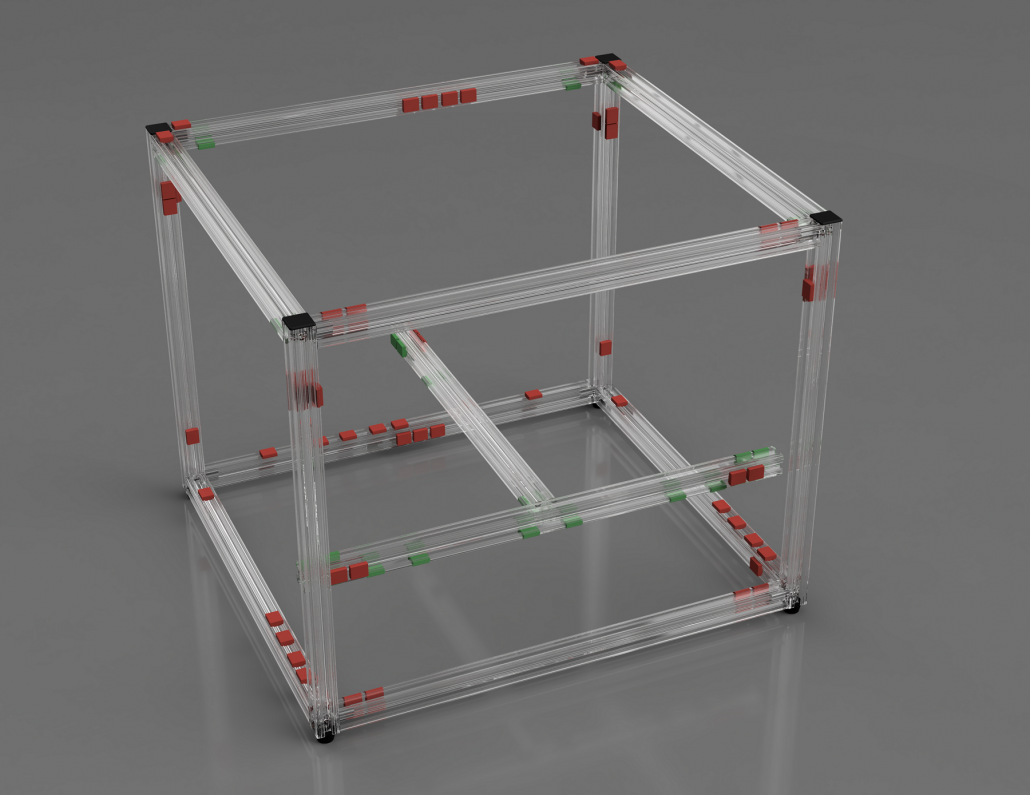

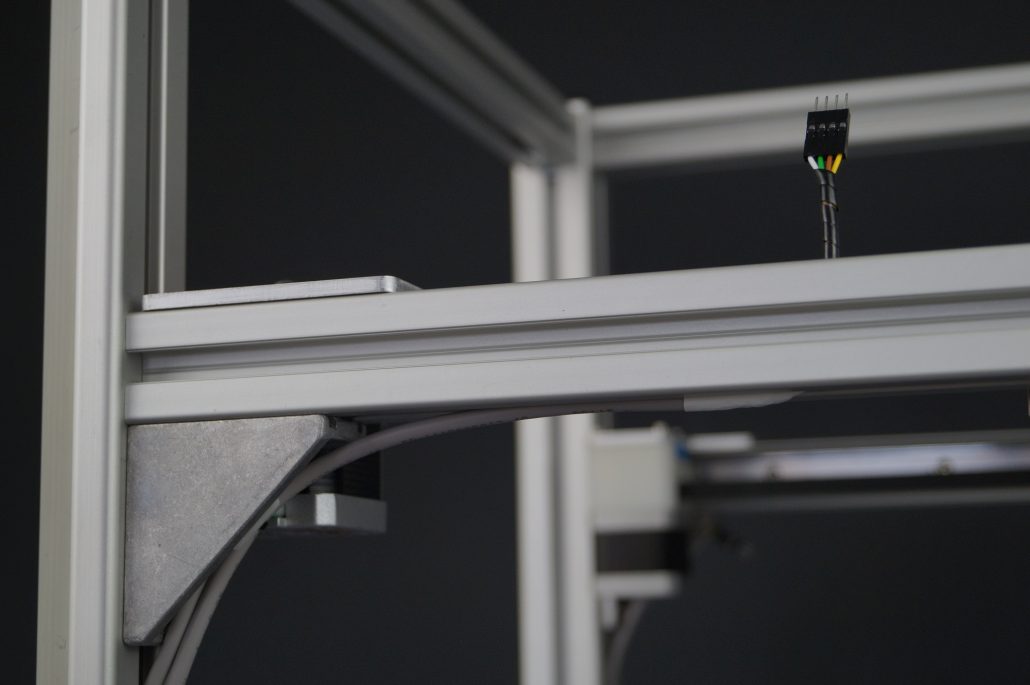

#1 Rahmen

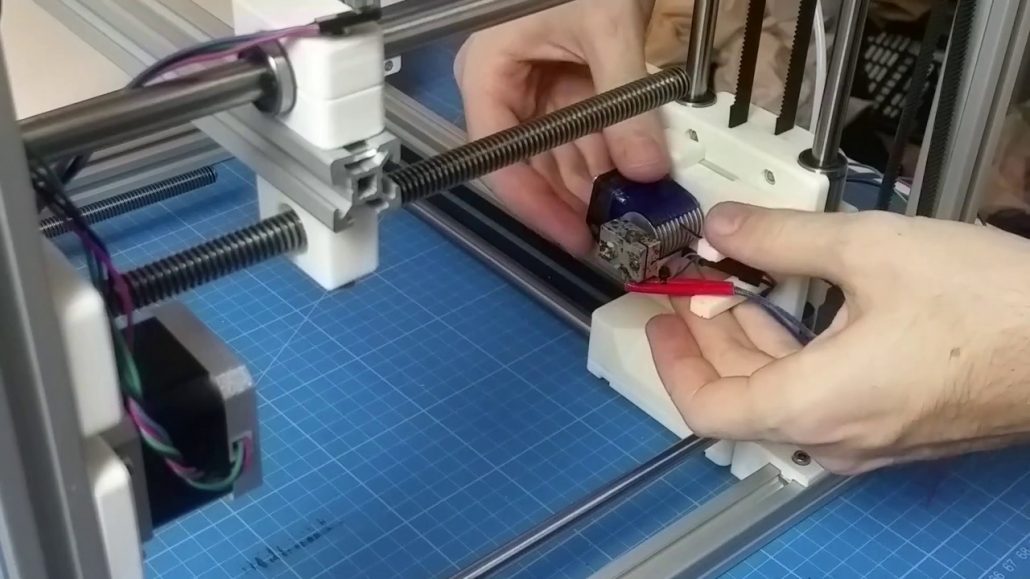

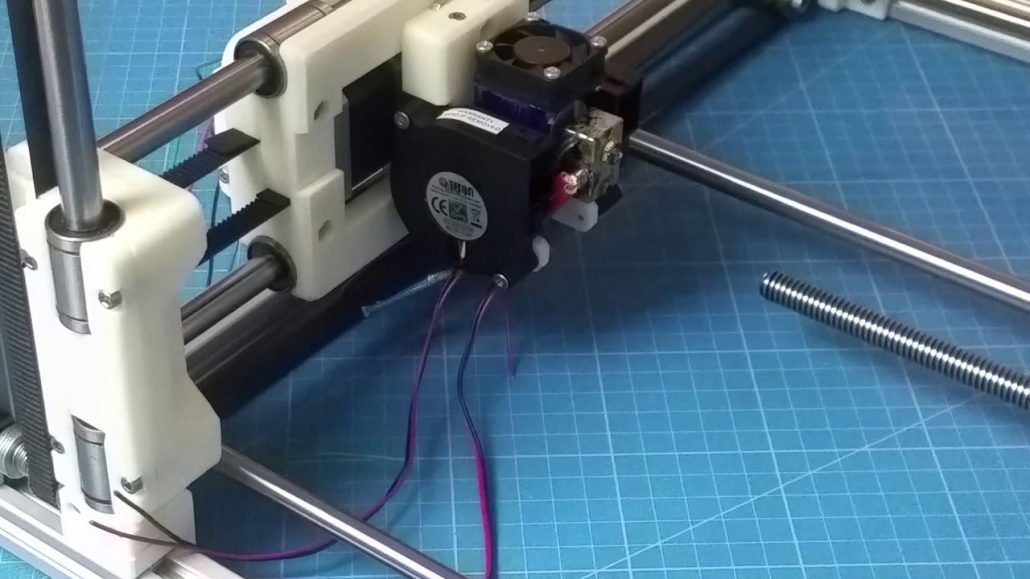

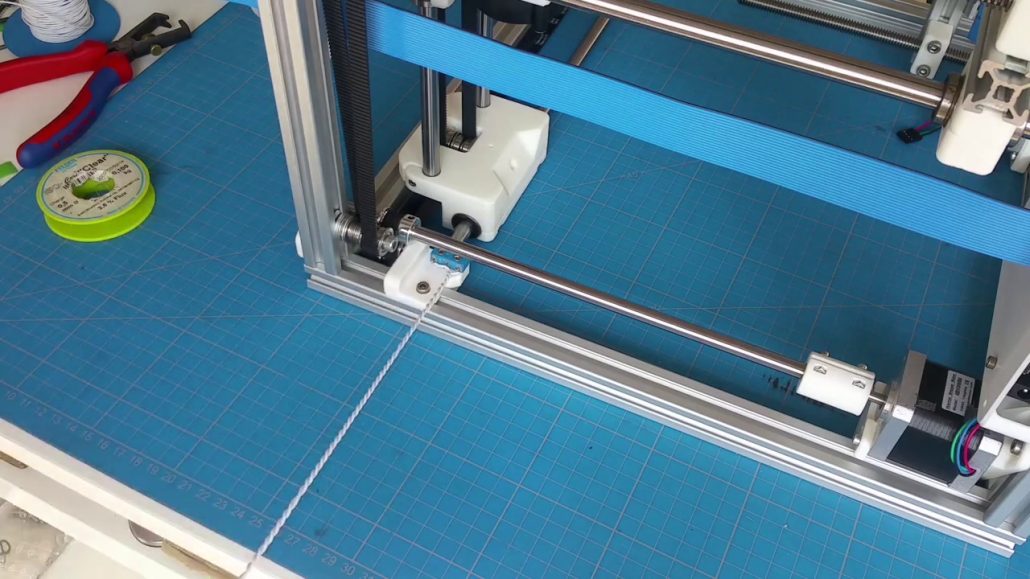

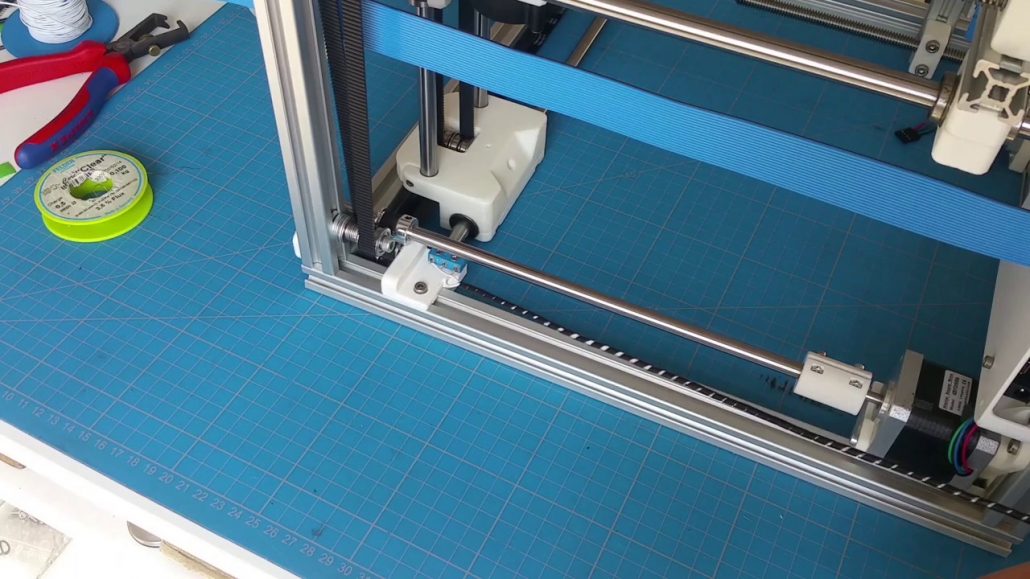

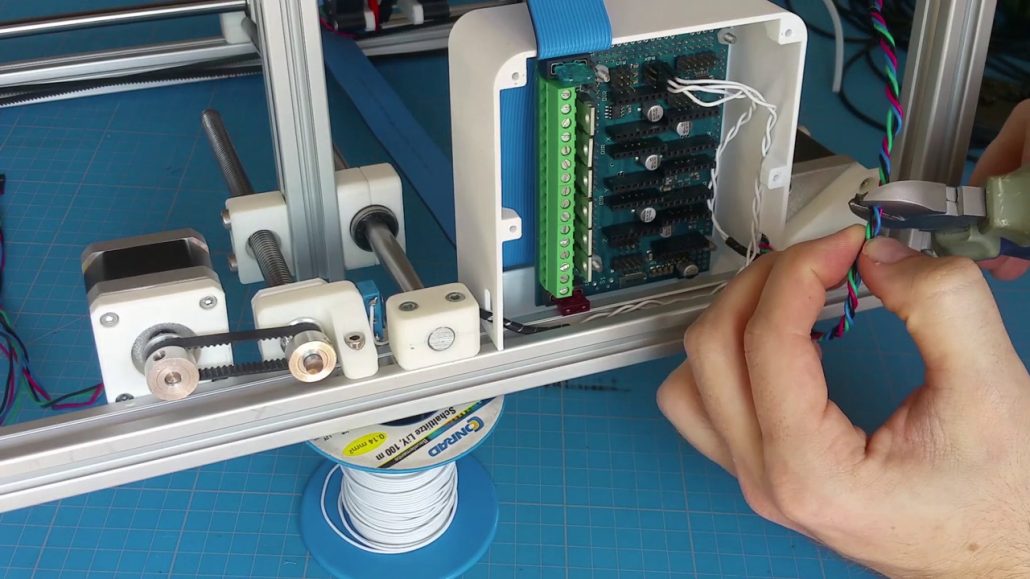

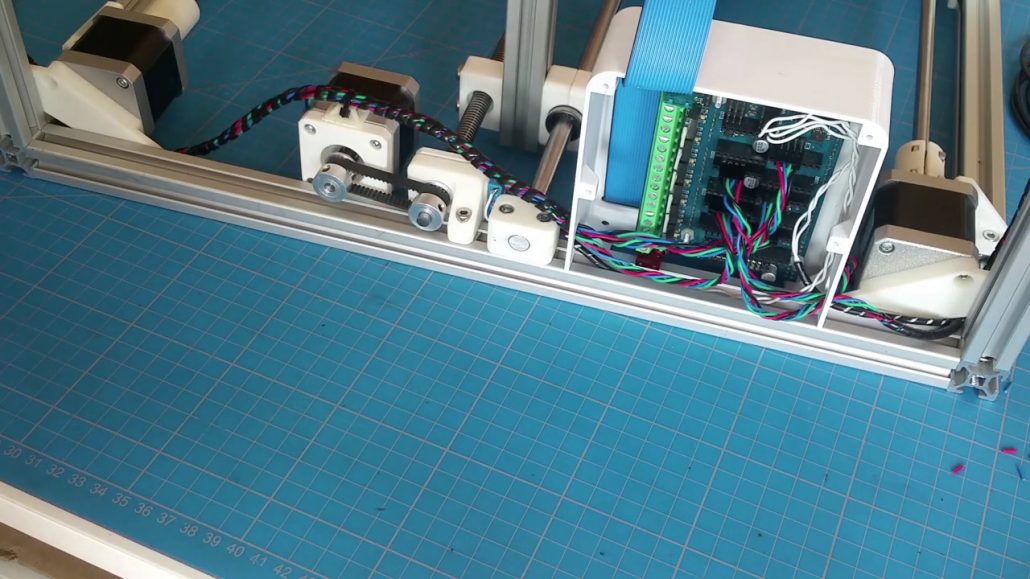

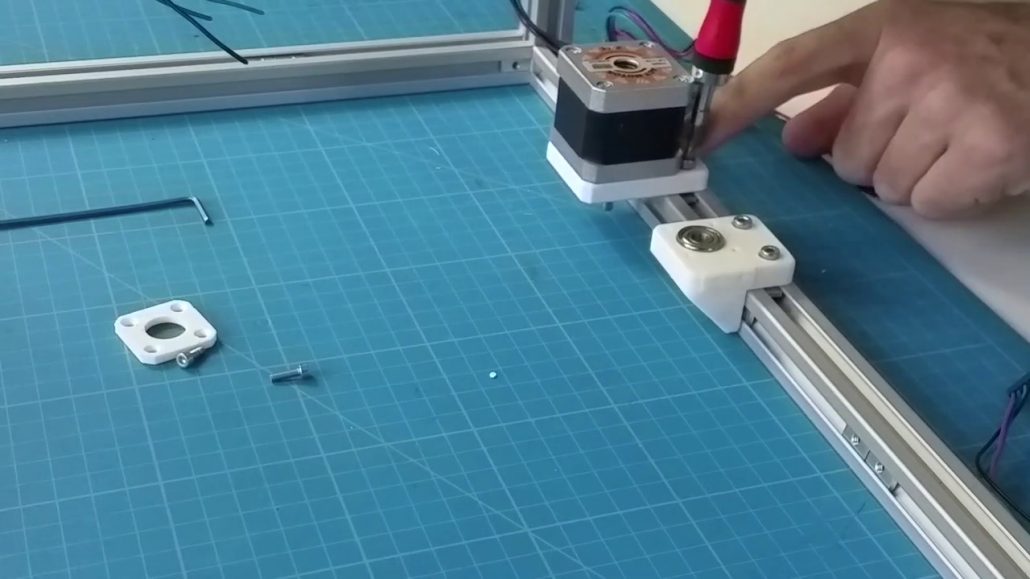

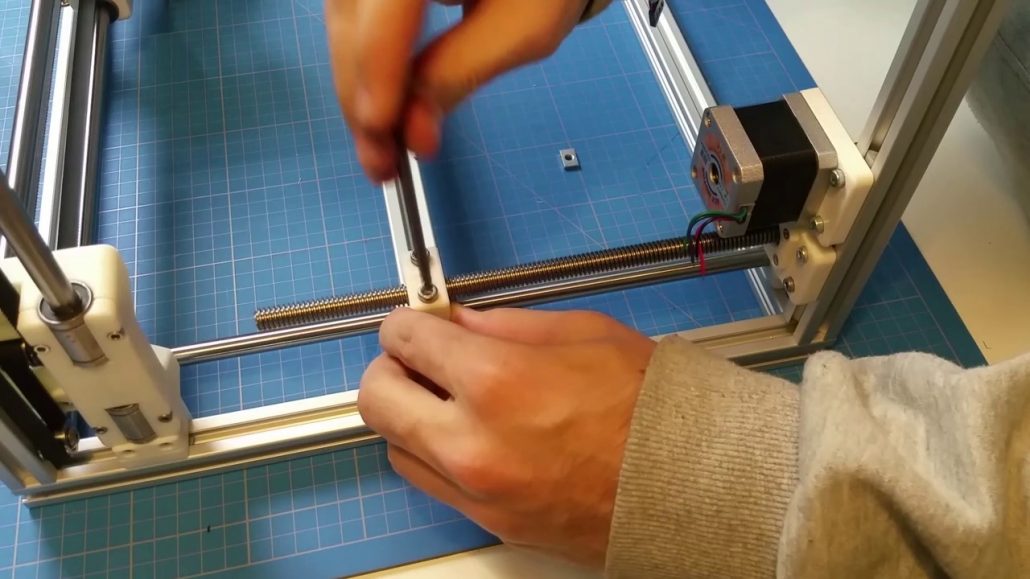

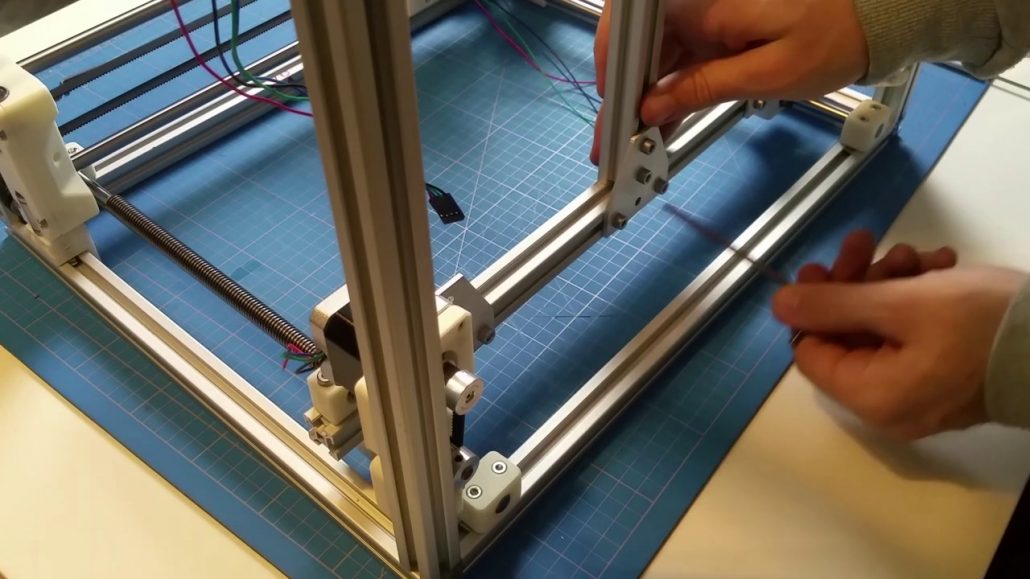

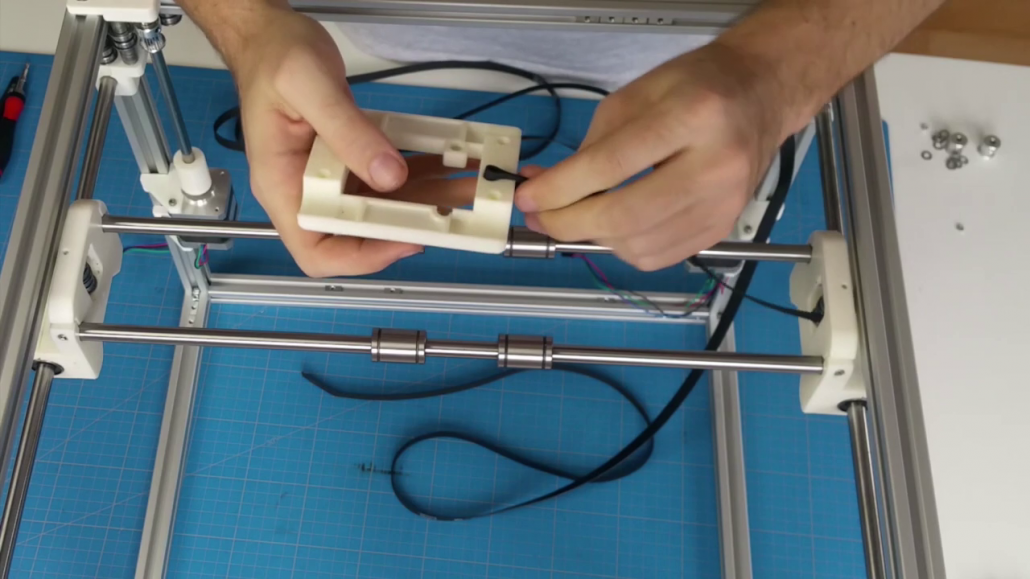

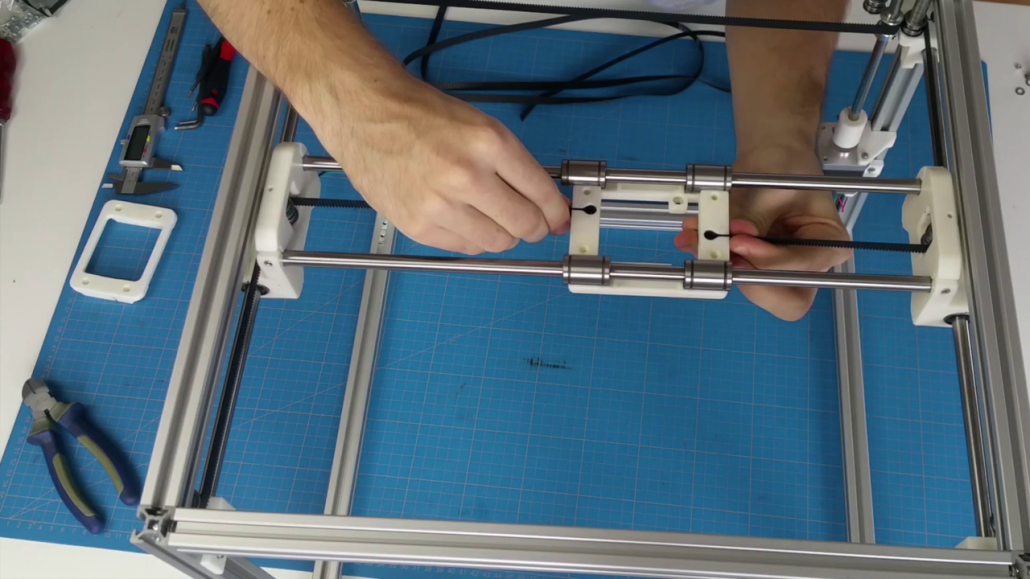

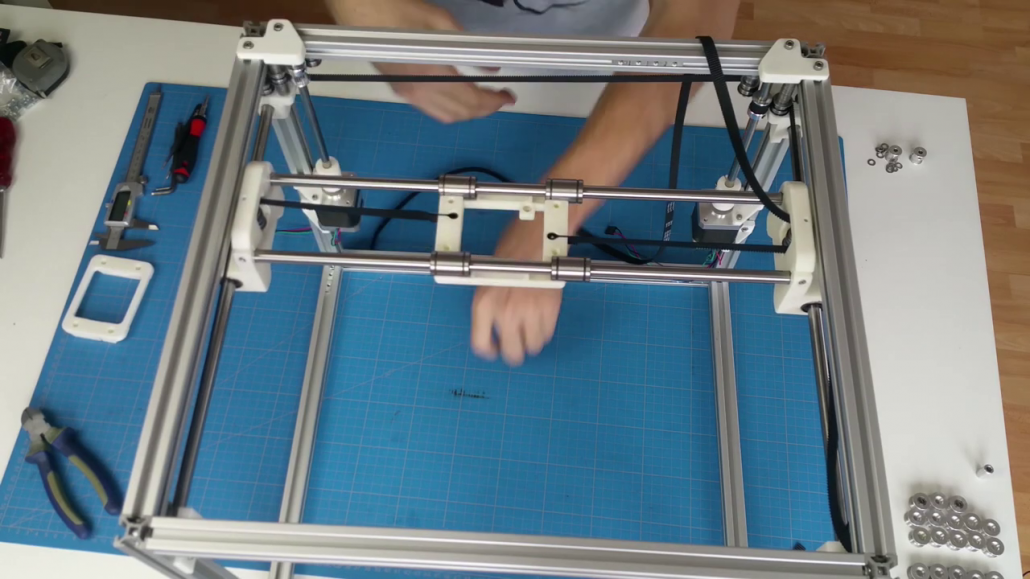

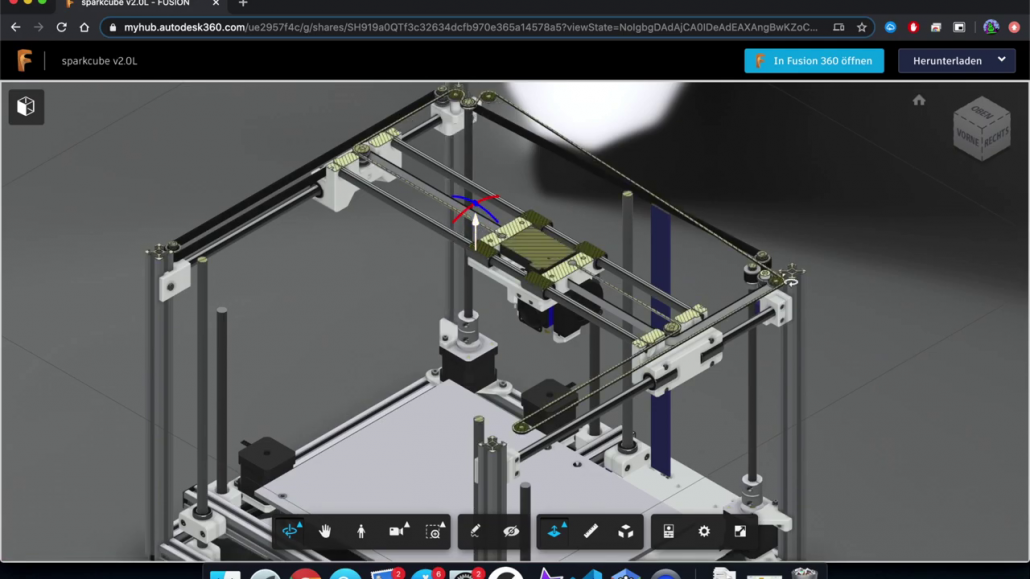

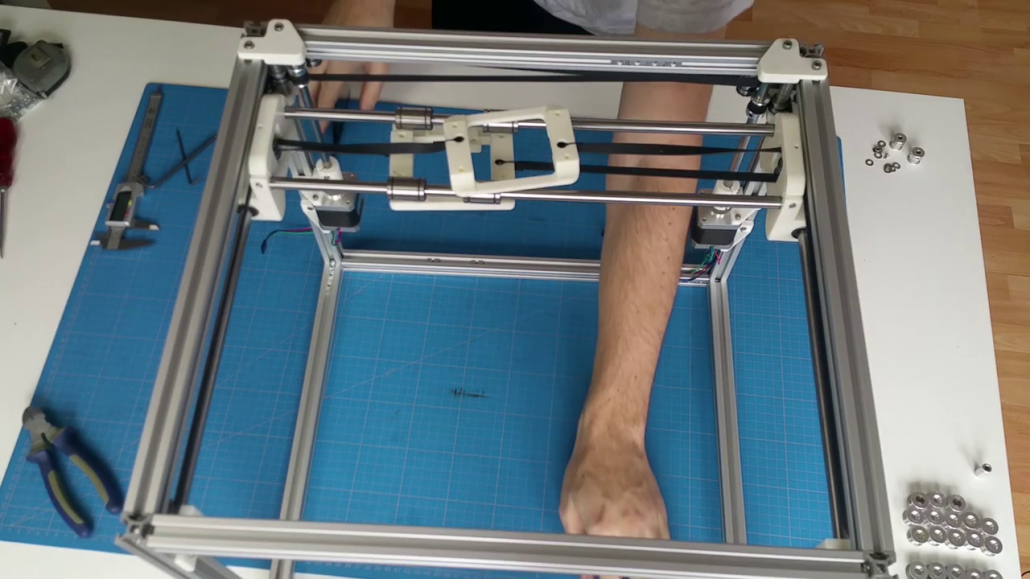

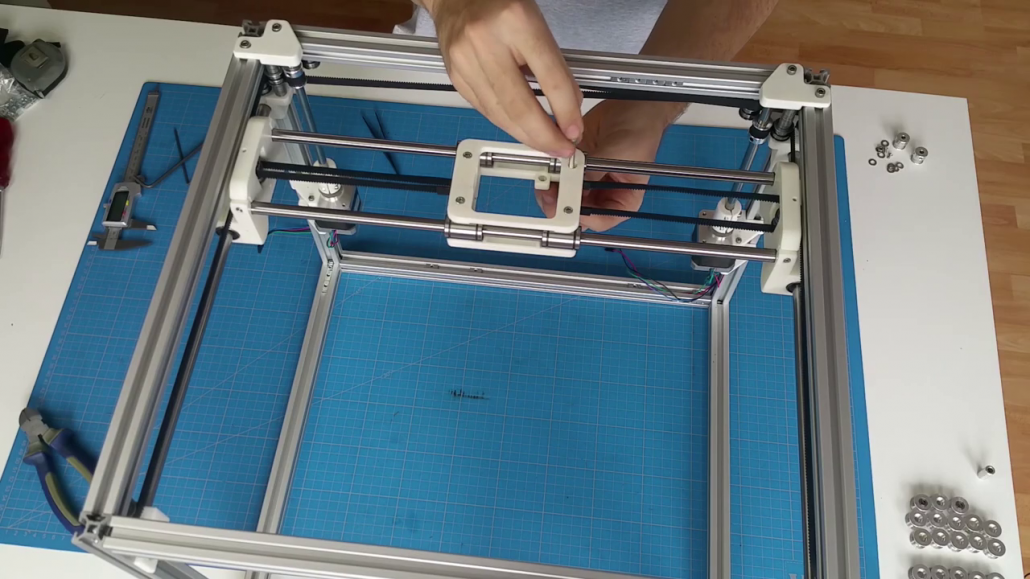

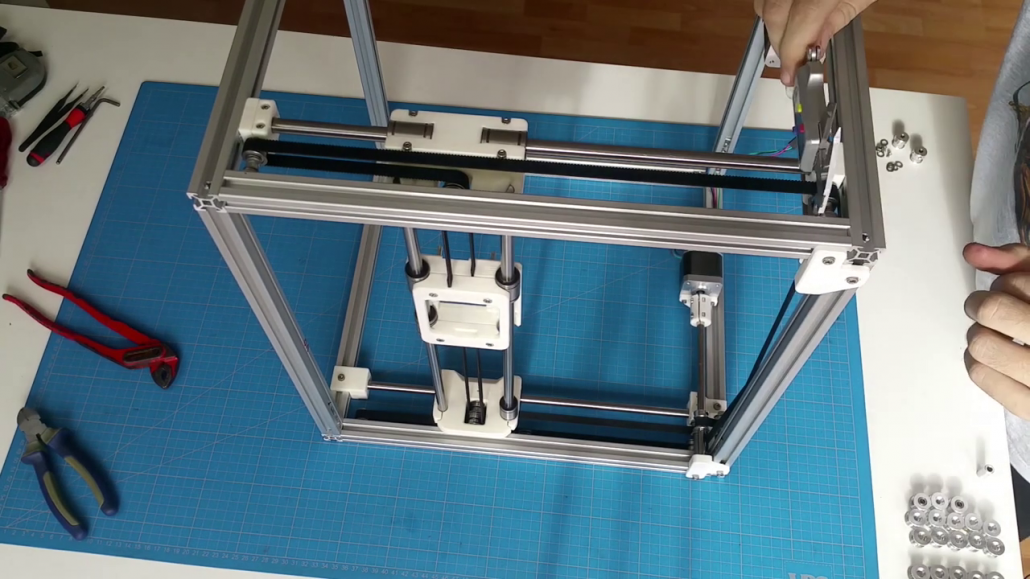

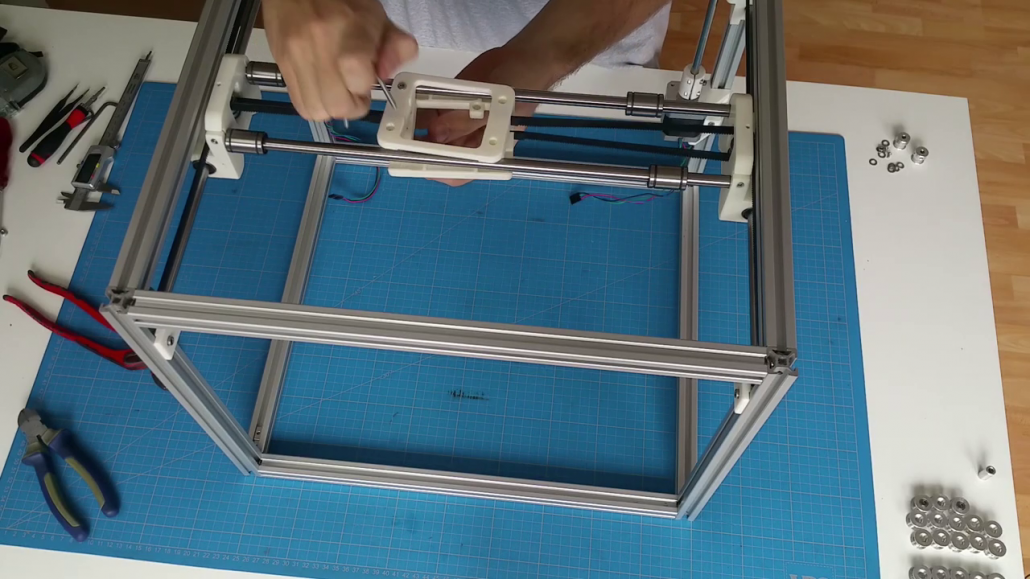

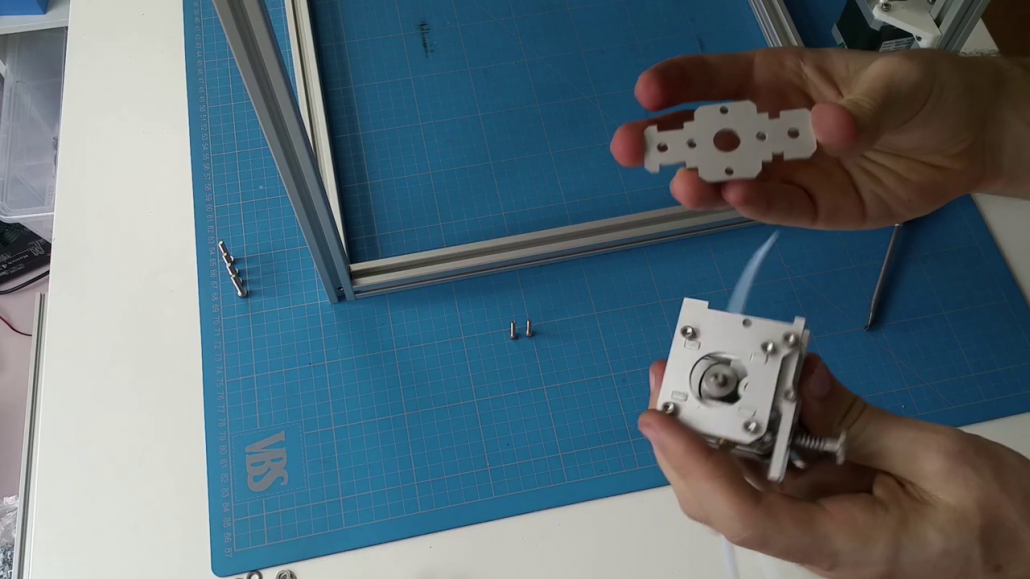

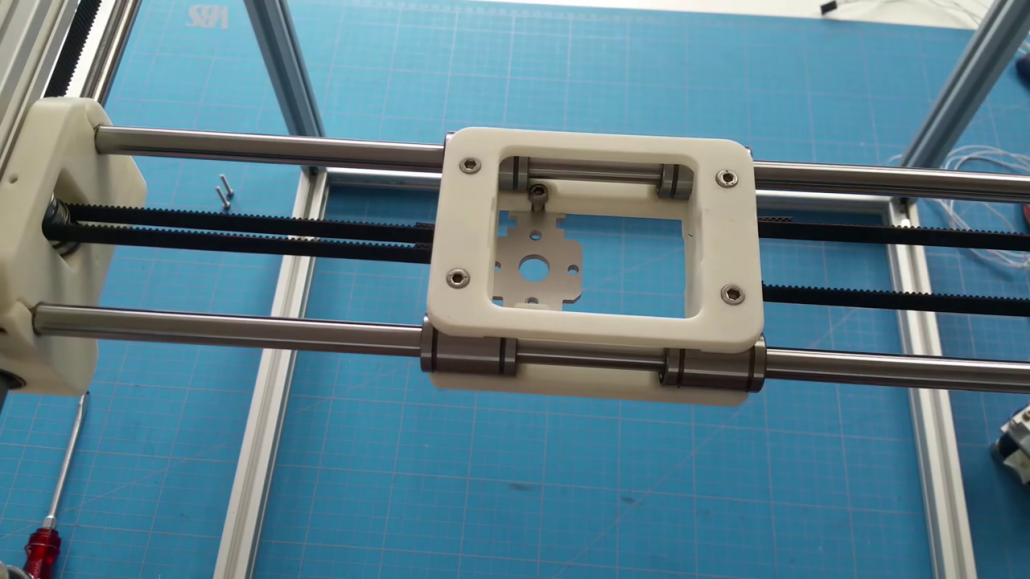

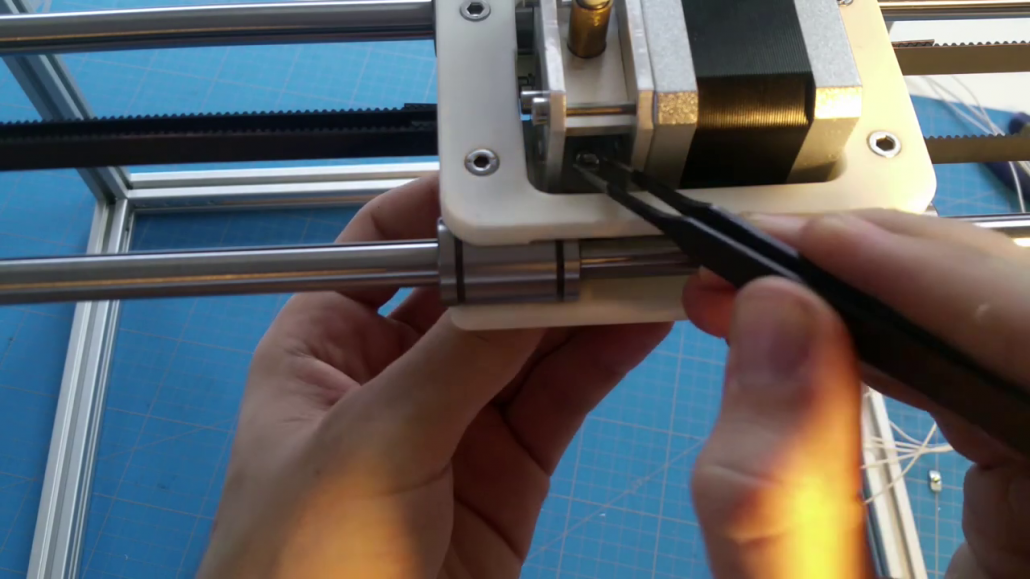

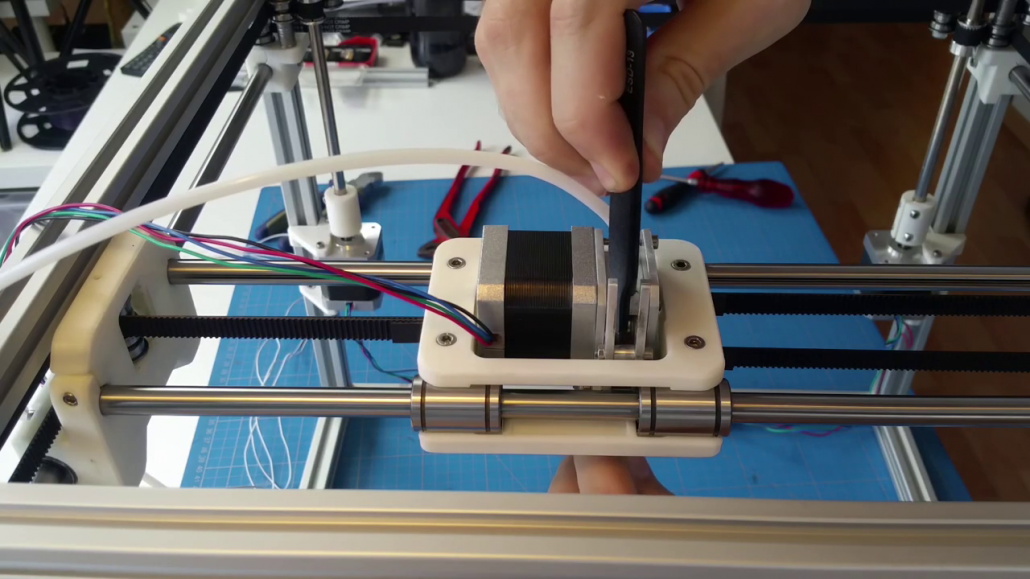

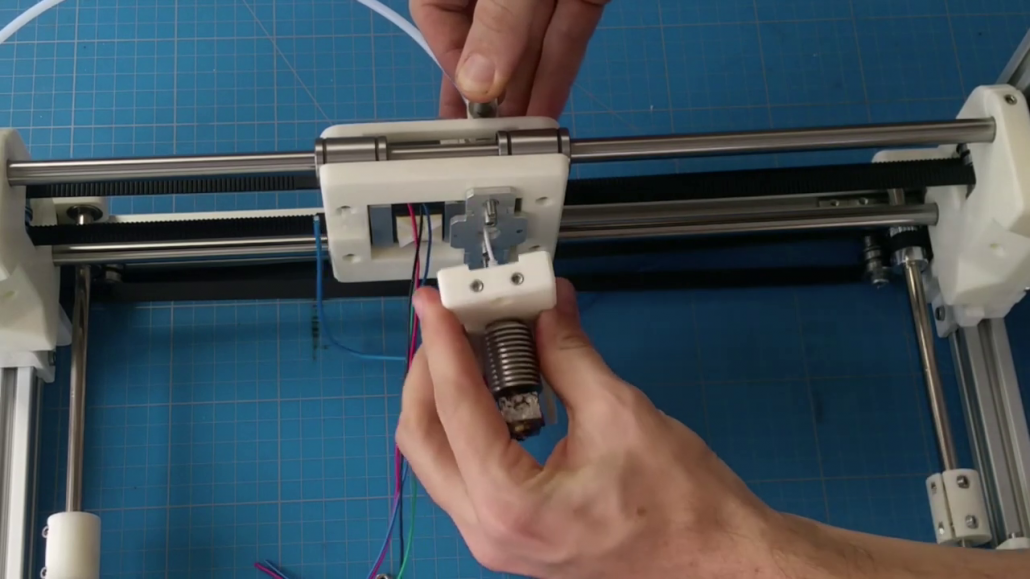

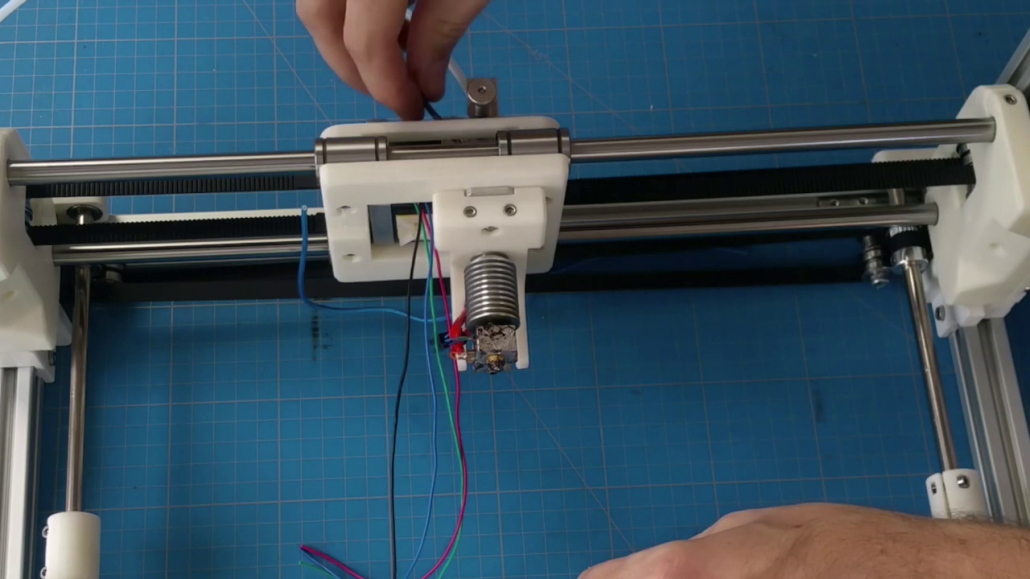

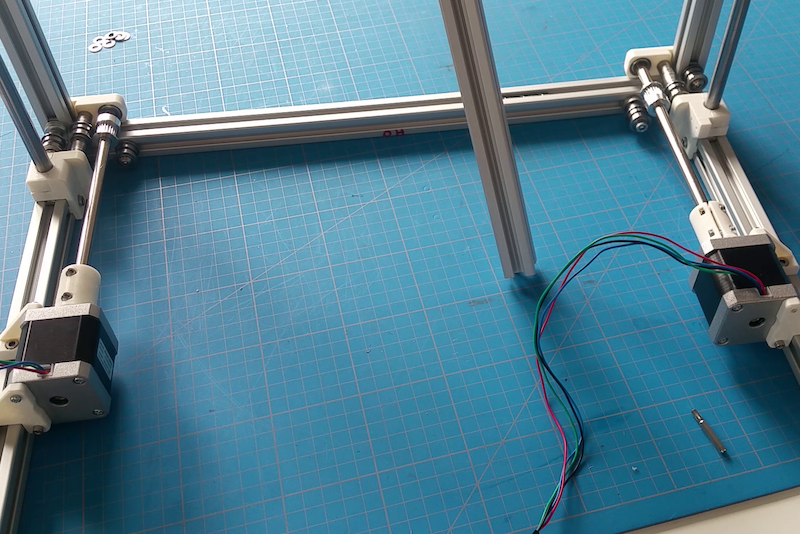

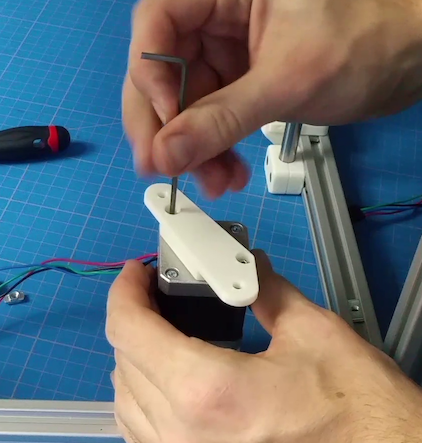

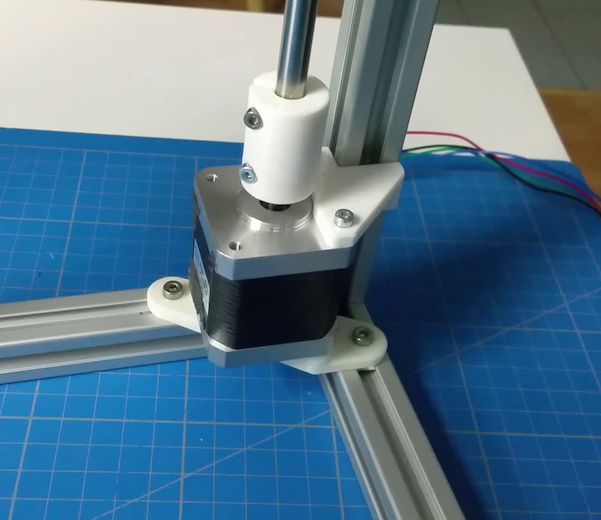

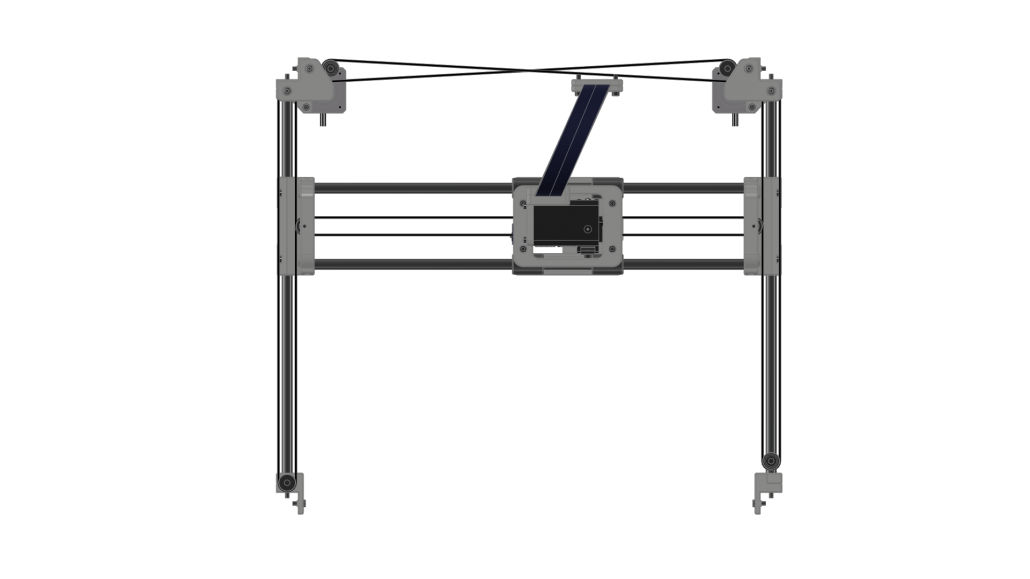

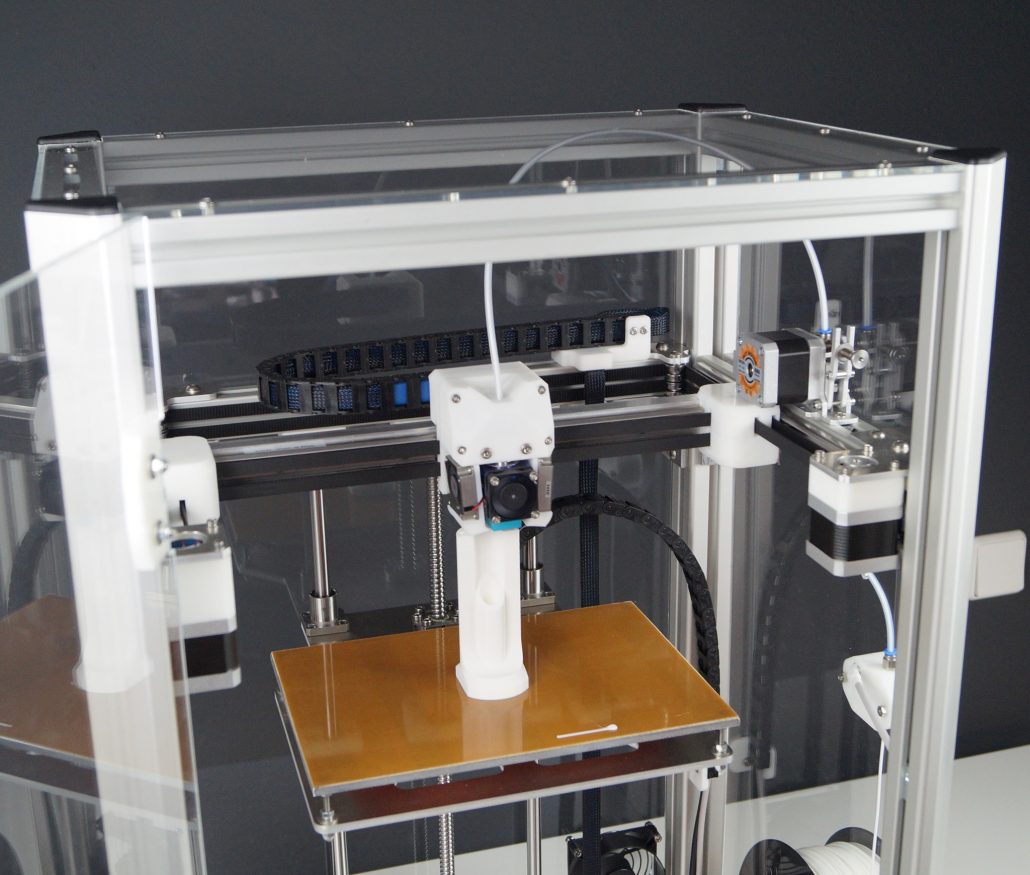

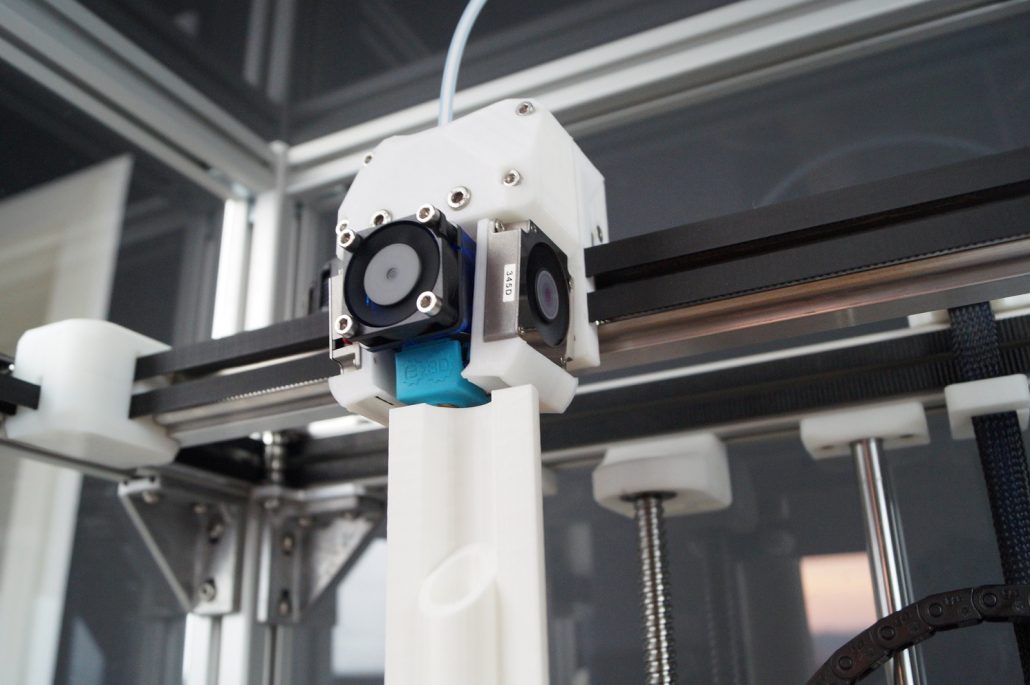

#2 XY-Achse

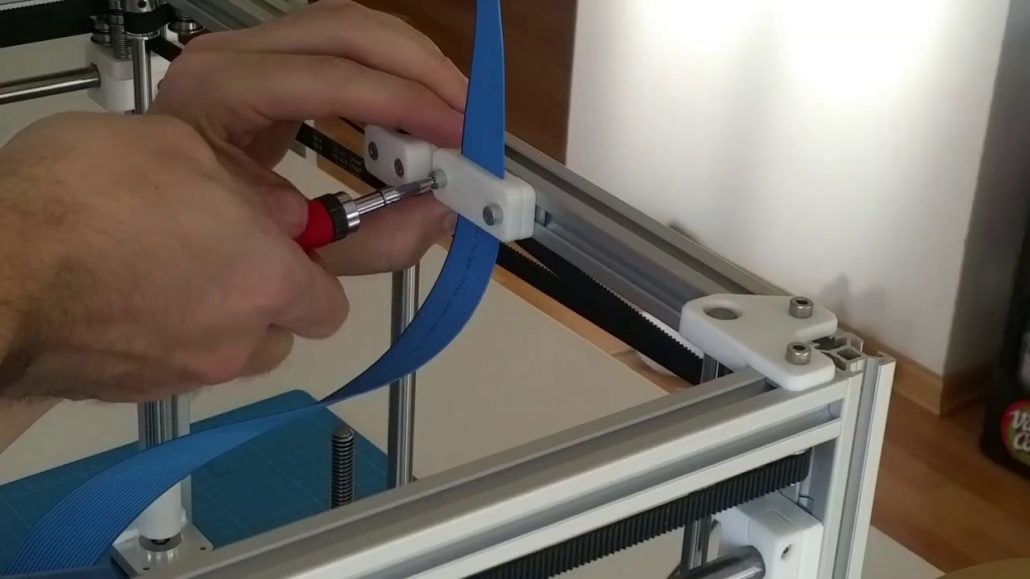

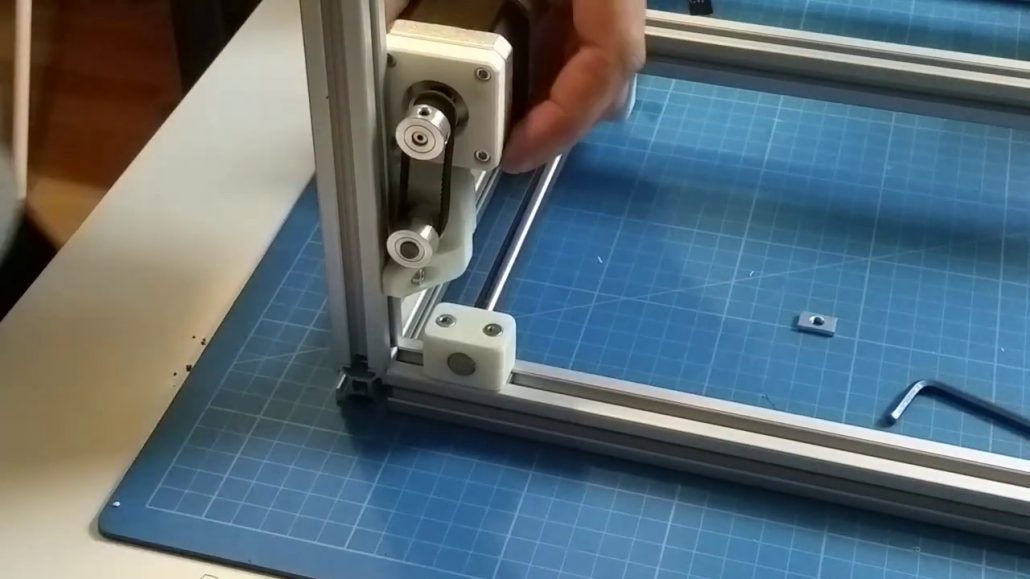

#3 CoreXY Riementrieb

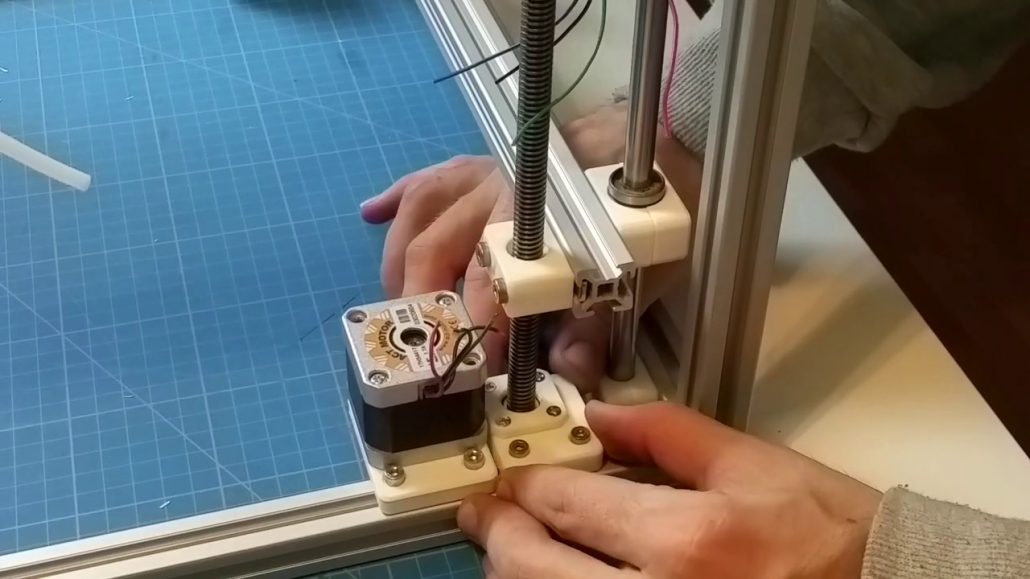

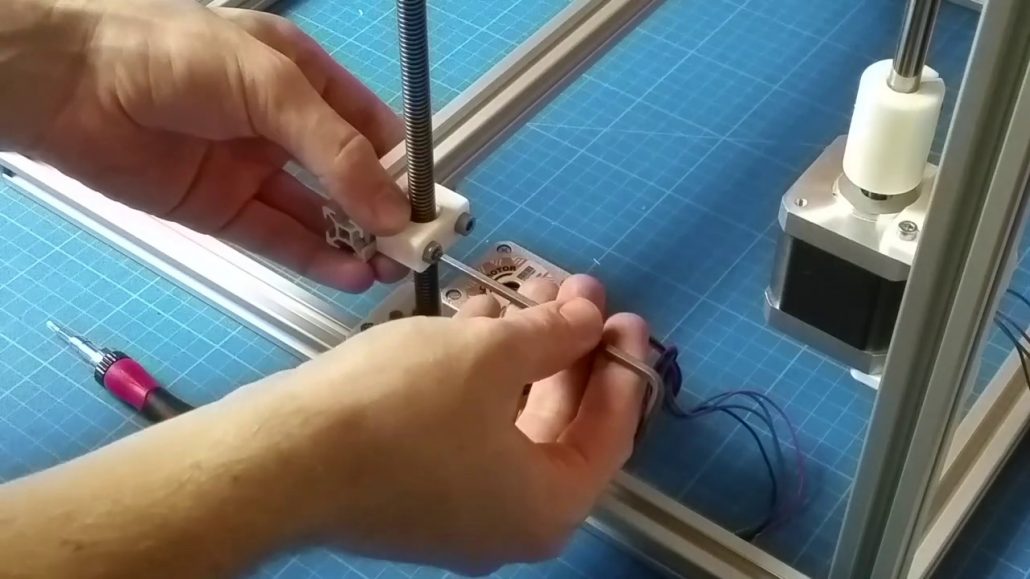

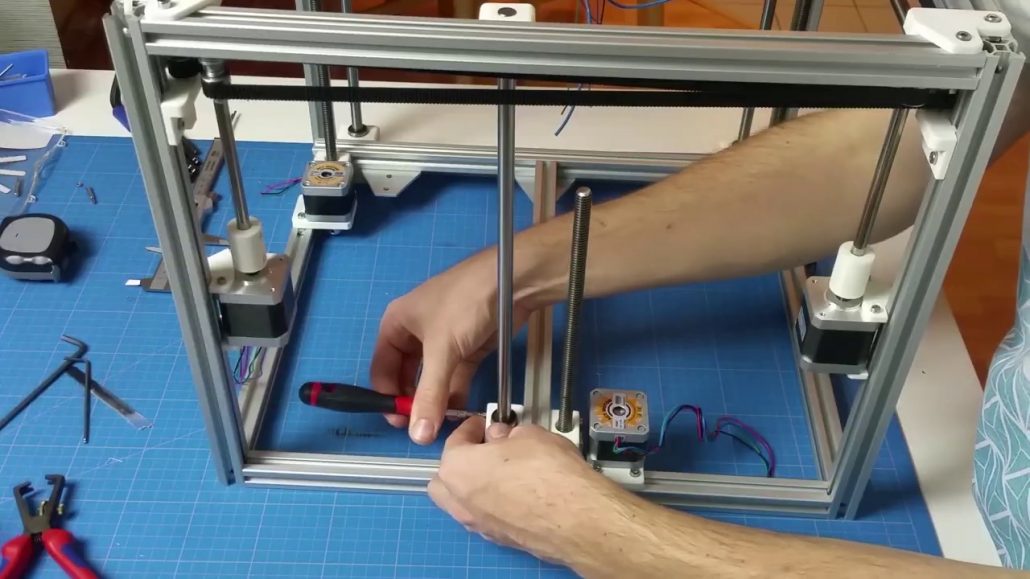

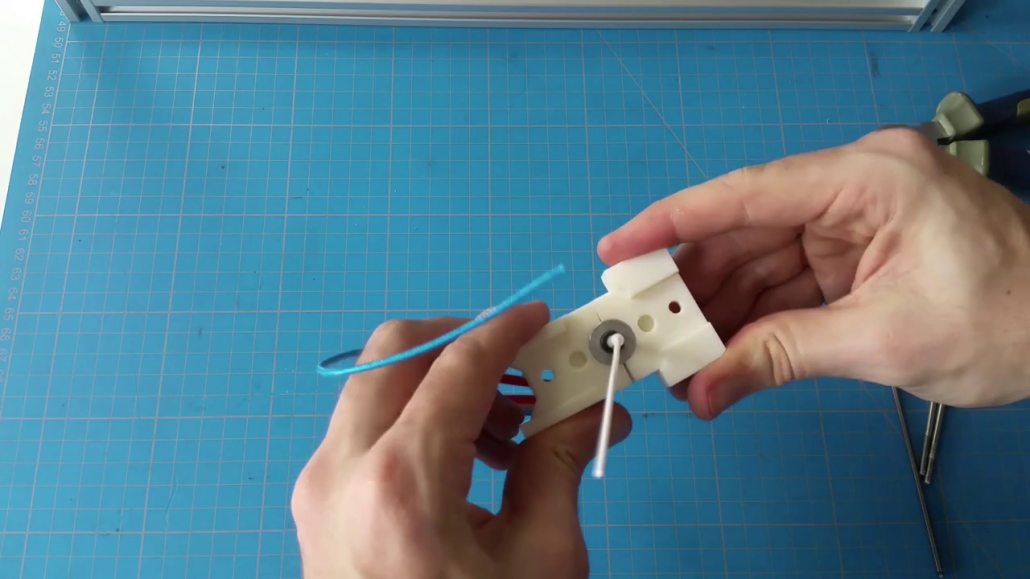

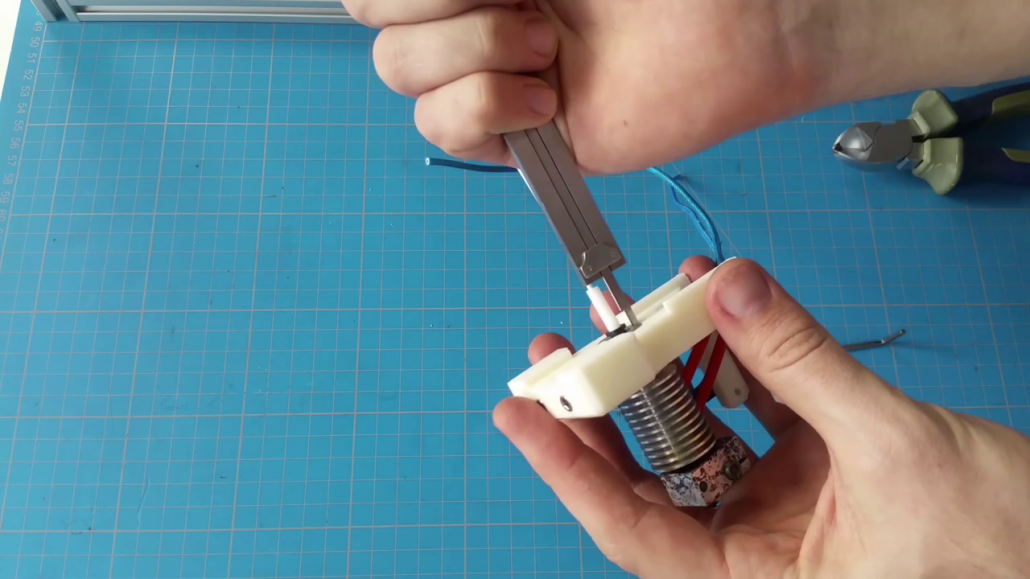

#4 Z-Achse

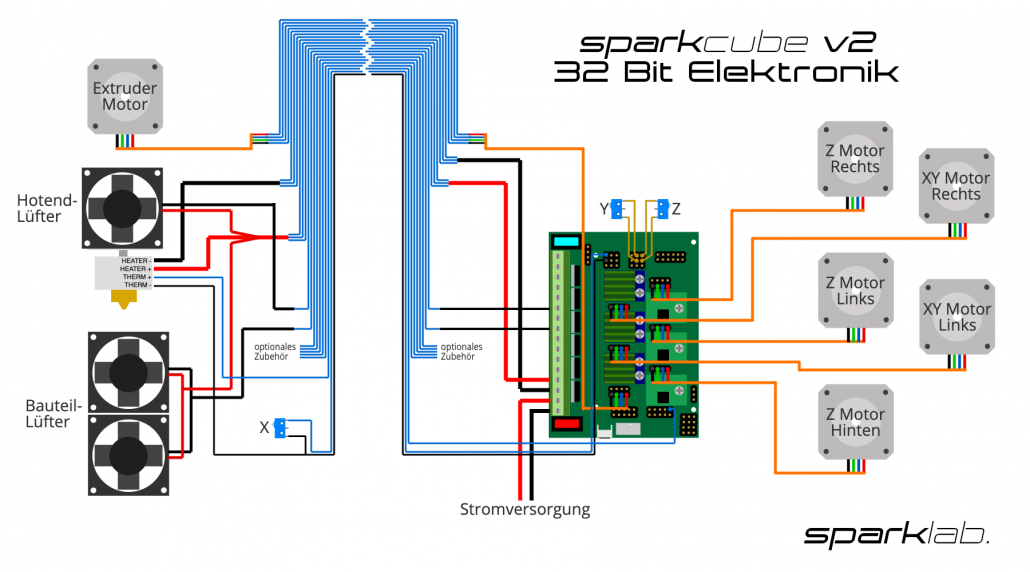

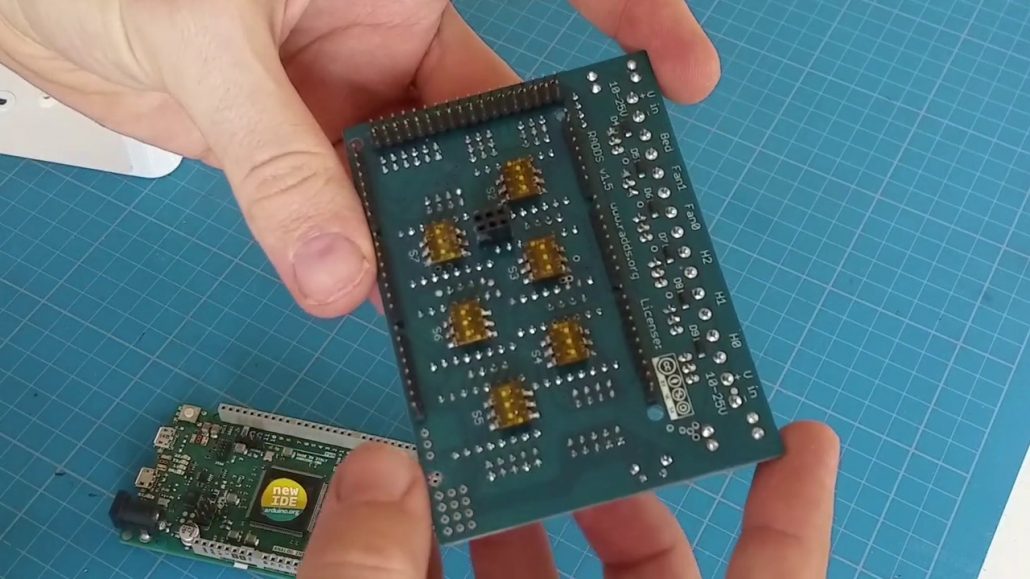

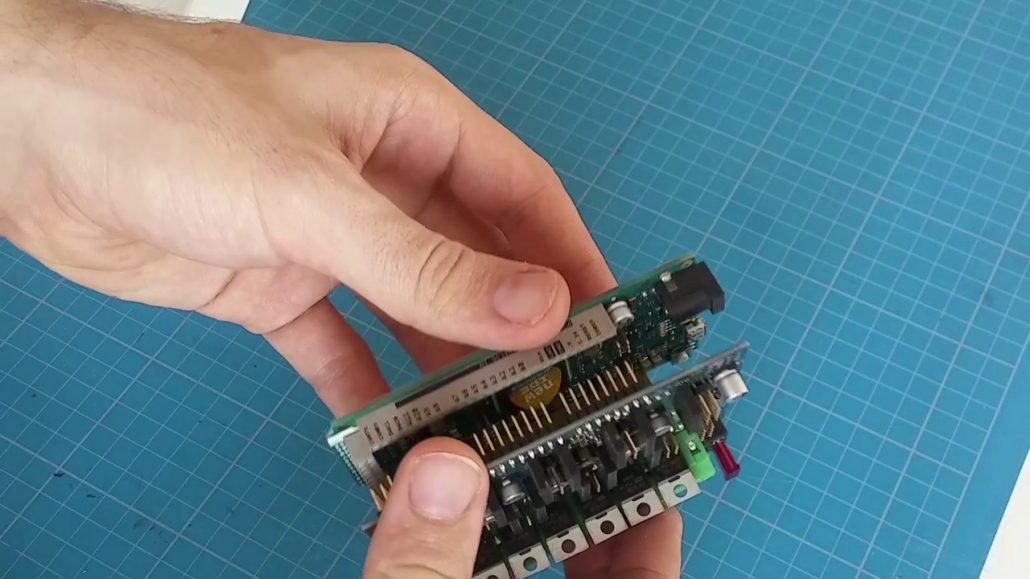

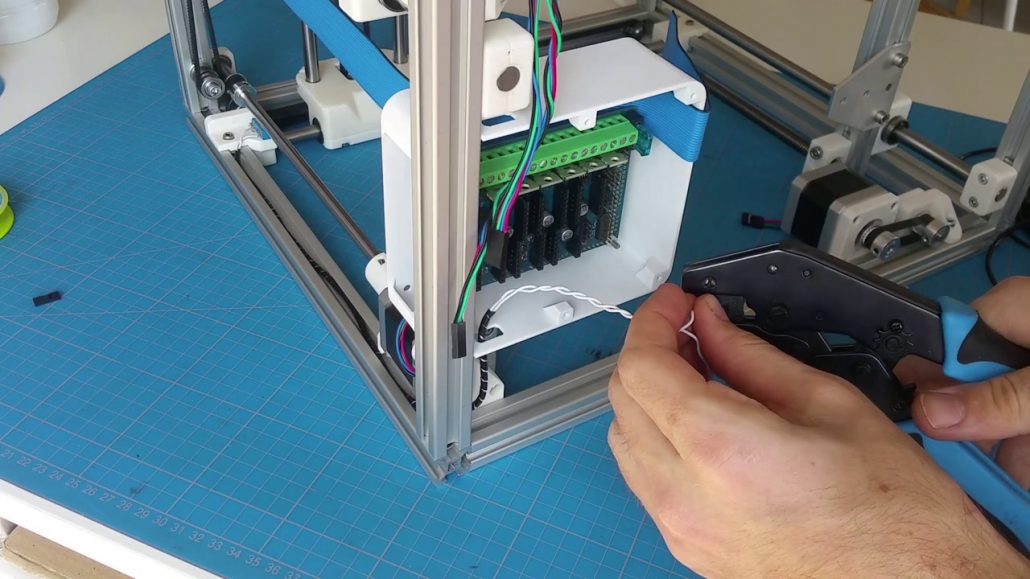

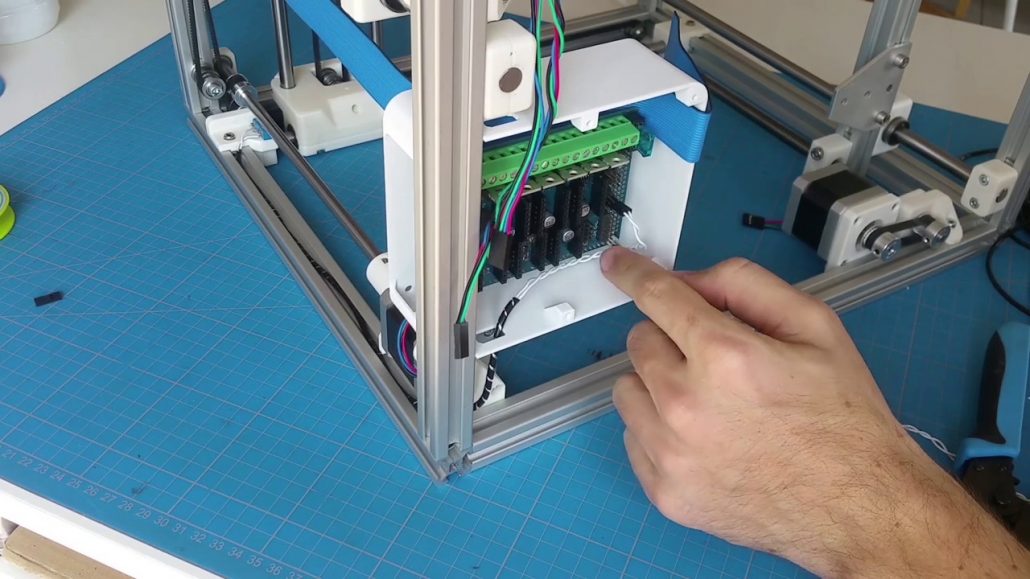

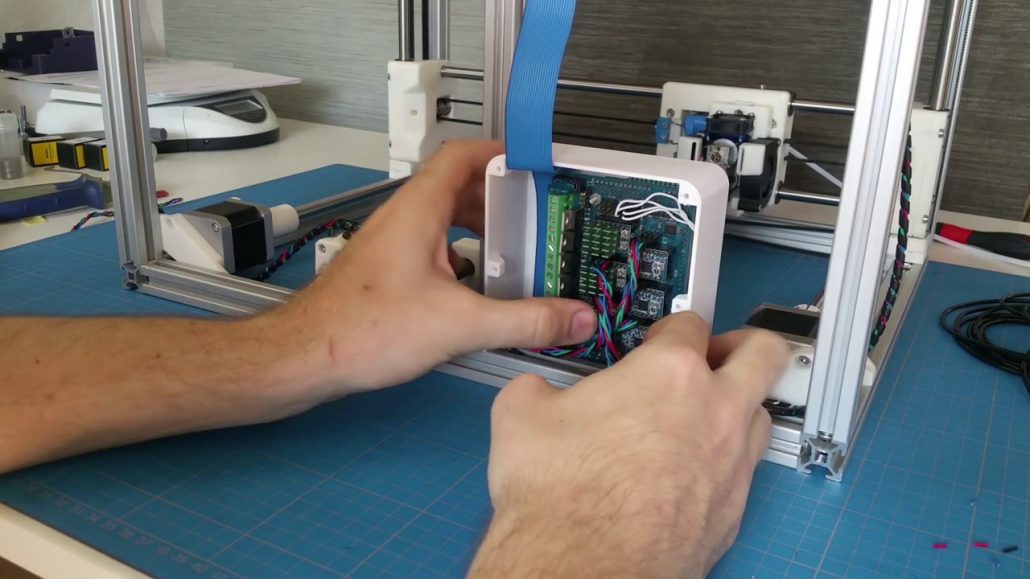

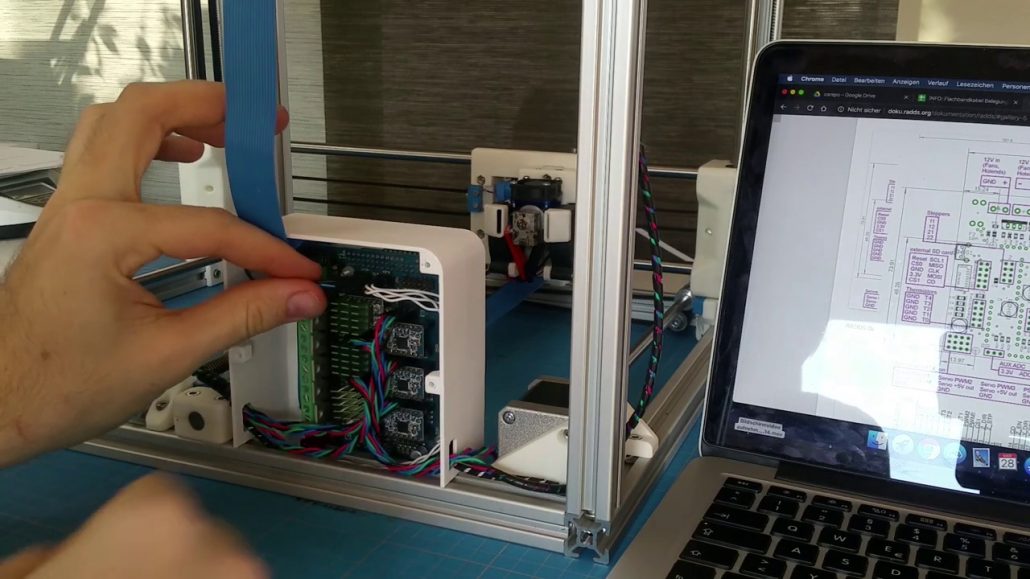

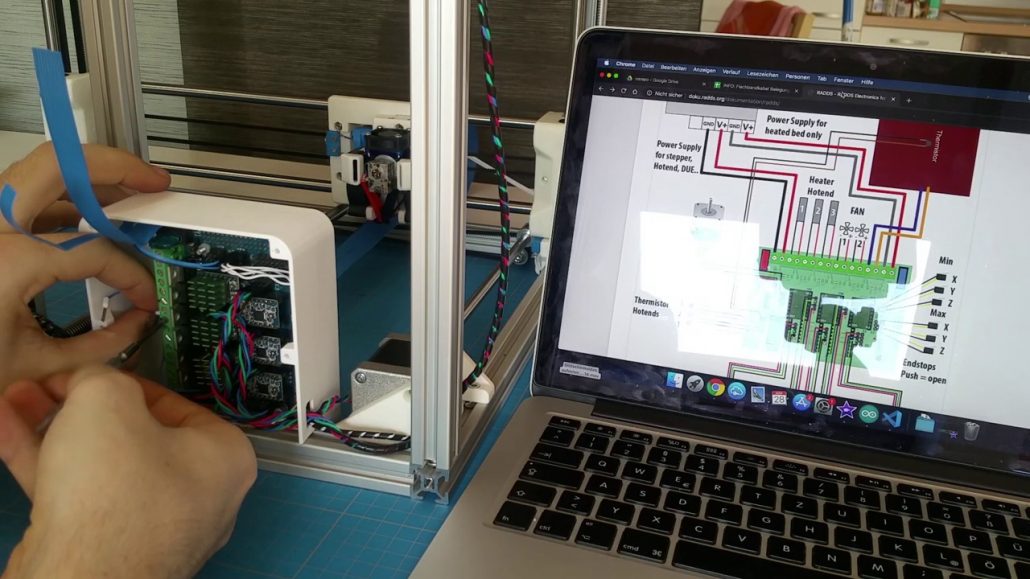

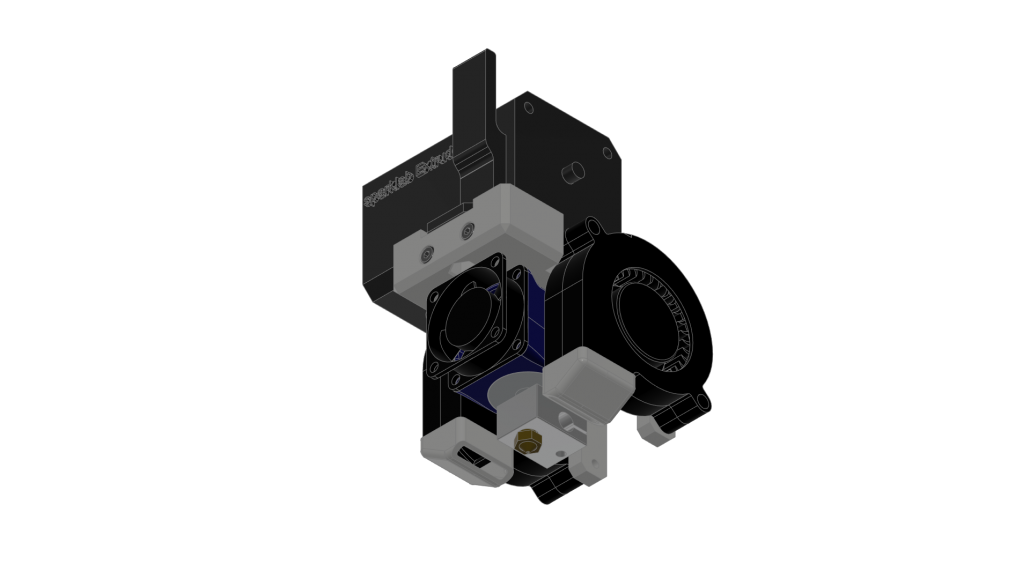

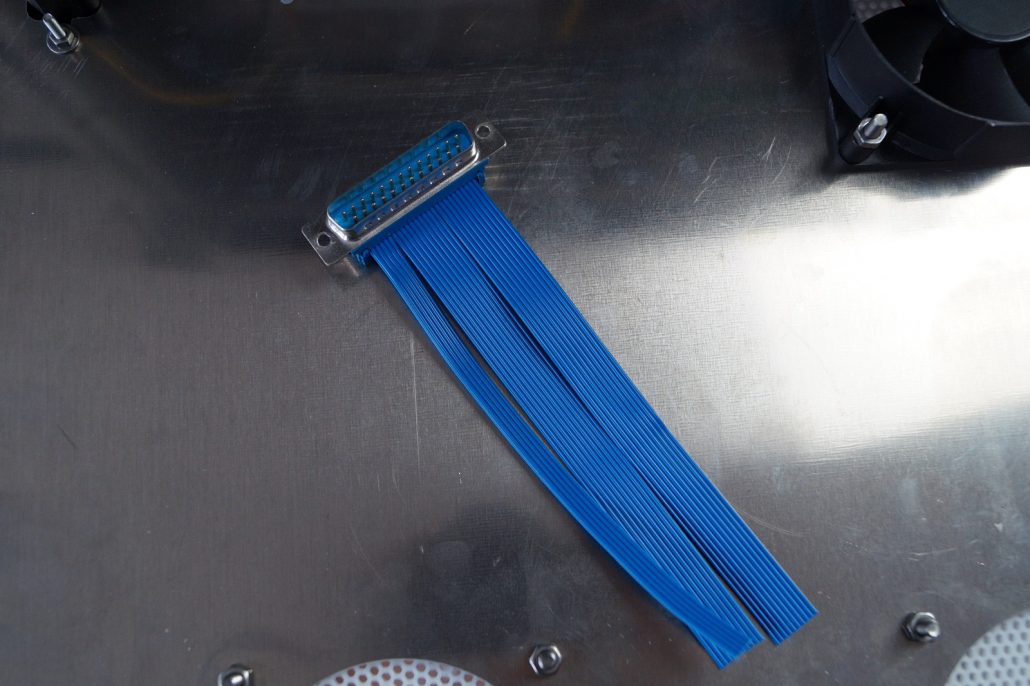

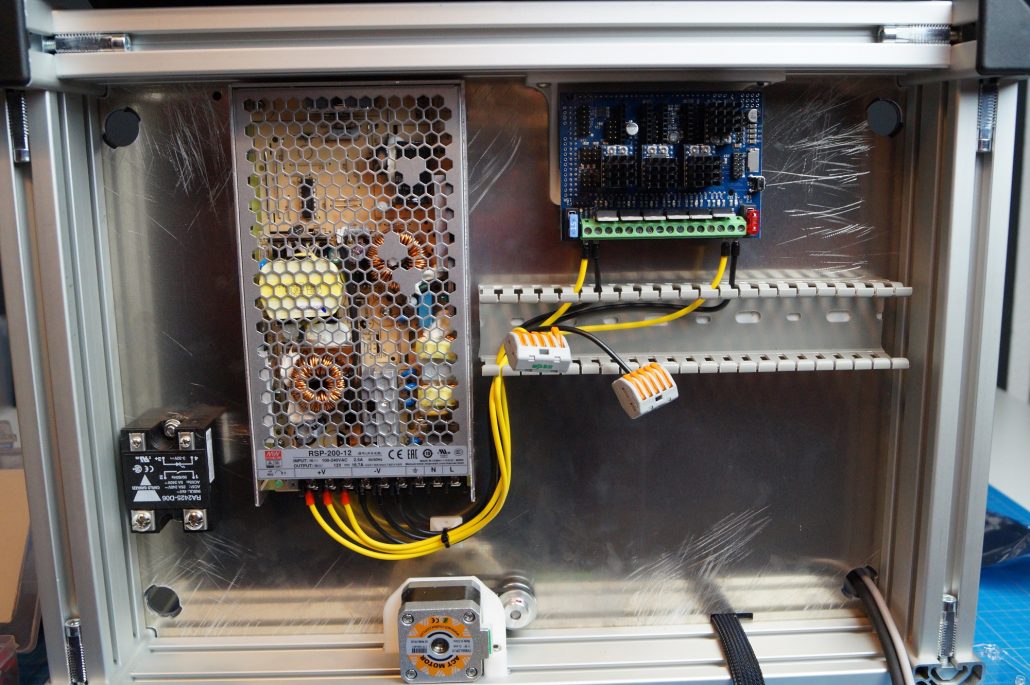

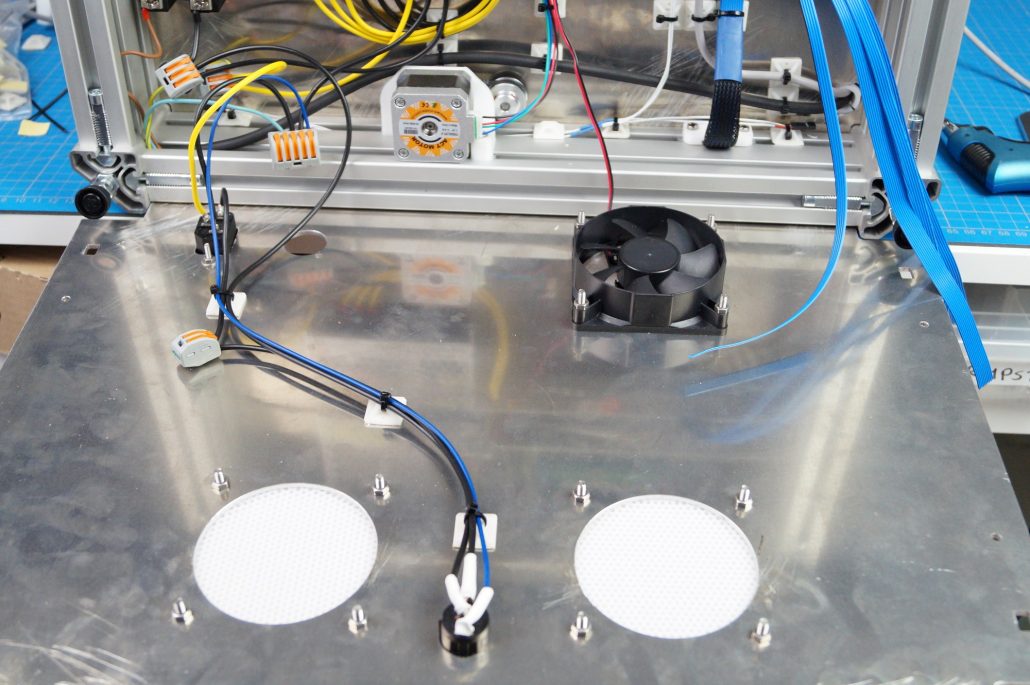

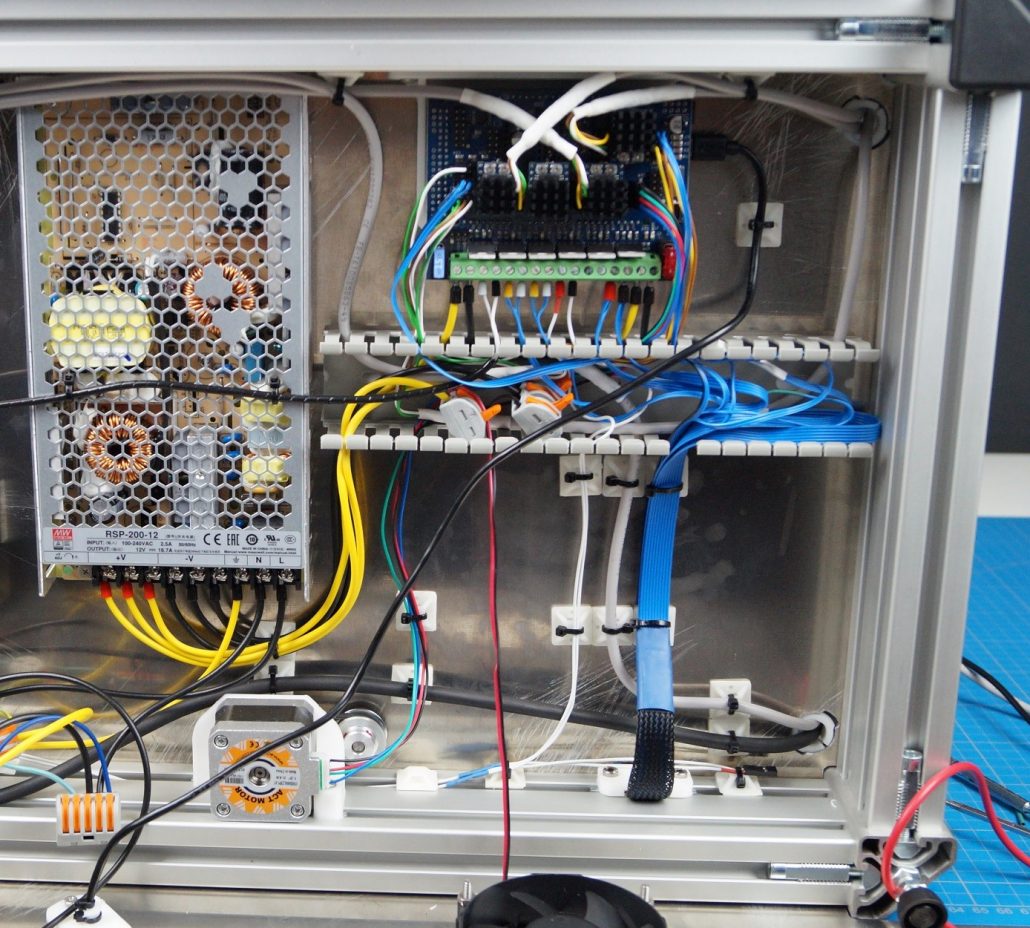

#5 32Bit Elektronik

#6 Druckbett

#7 folgt

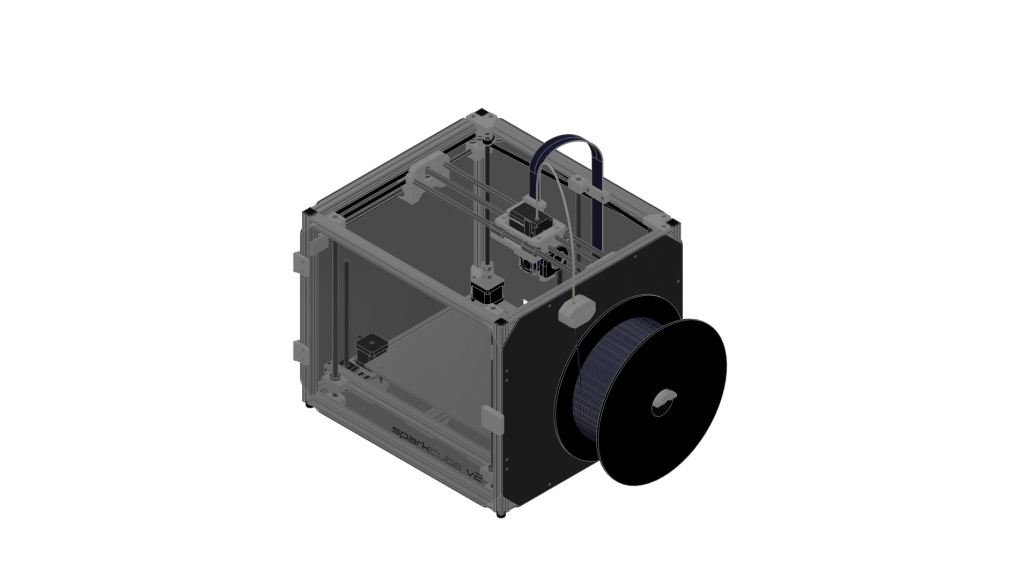

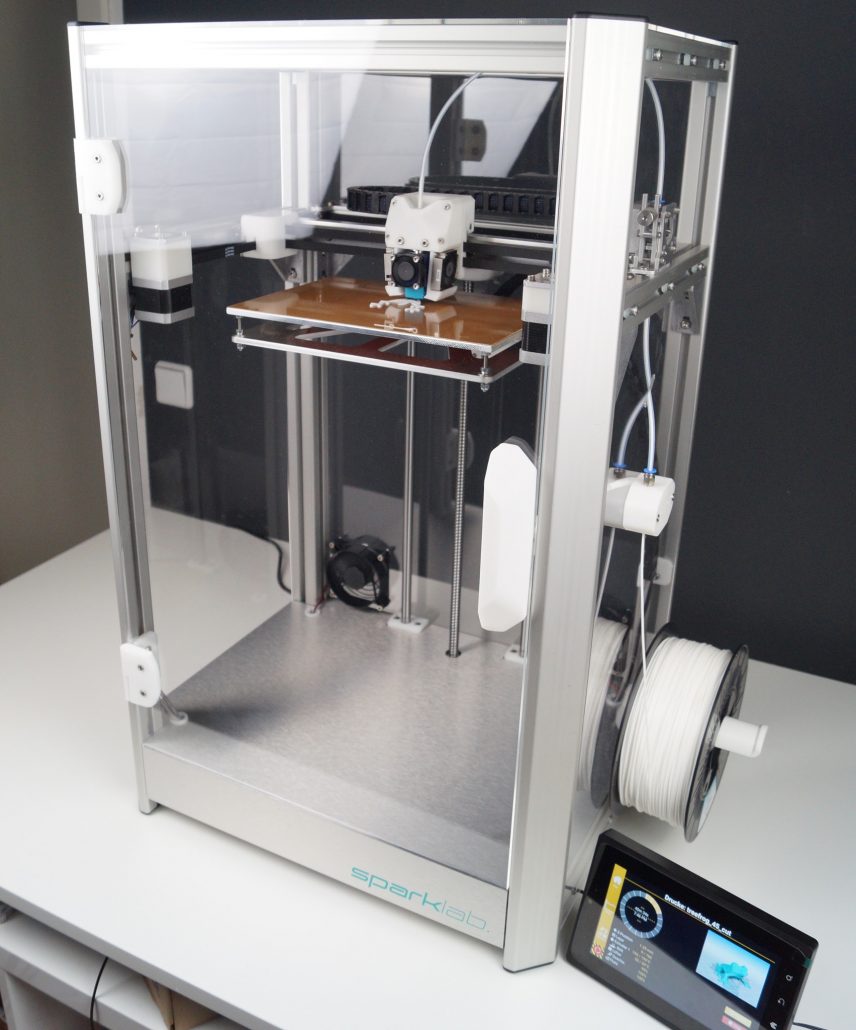

Druckbett – sparkcube v2.0L

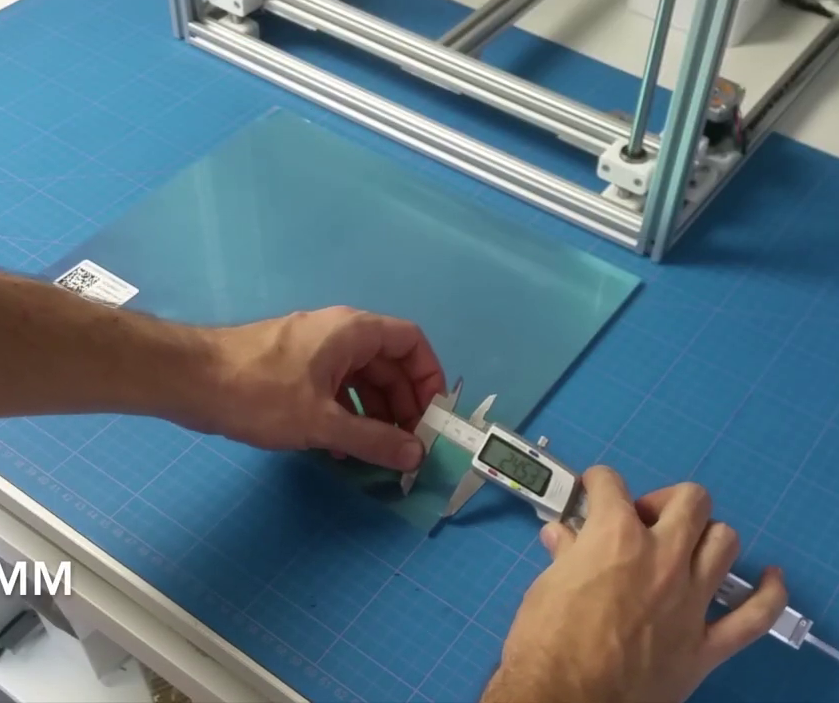

Die letzte Kernkomponente ist das Druckbett. In diesem Teil soll es nur um die Alugussplatte gehen, welche die Basis ist für alle Arten von Heizmatten und Druckbeschichtungen darstellt.

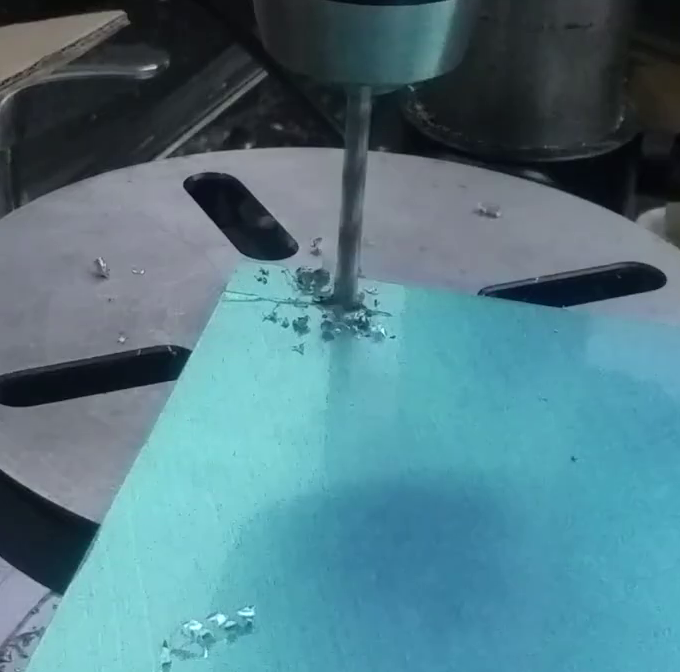

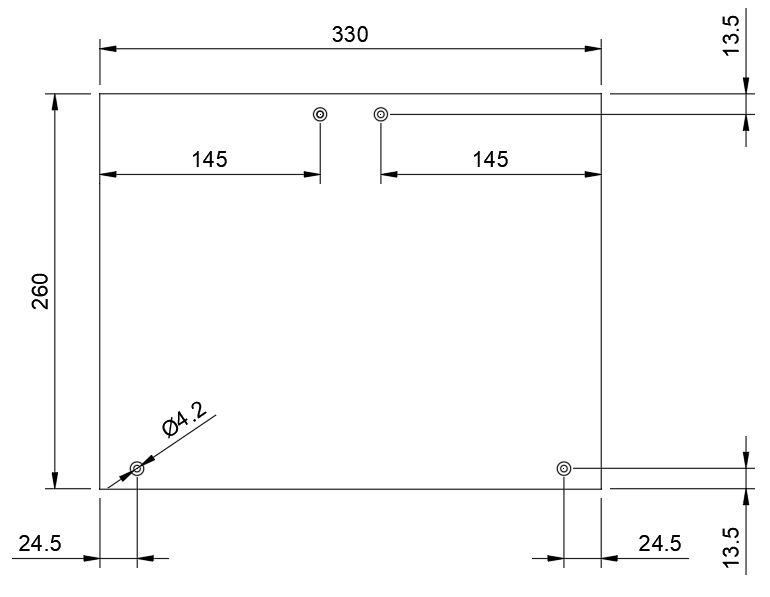

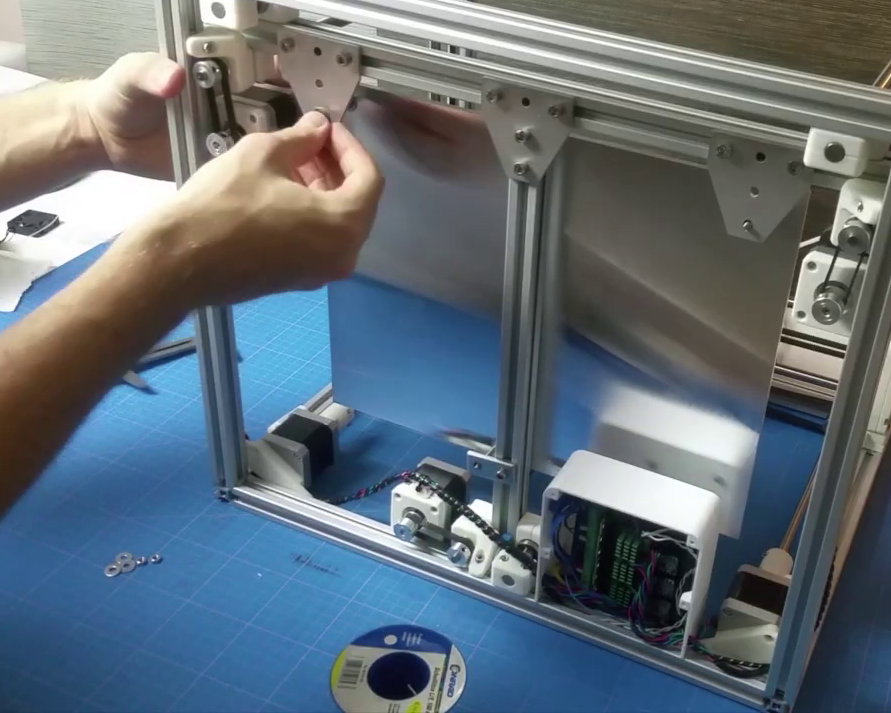

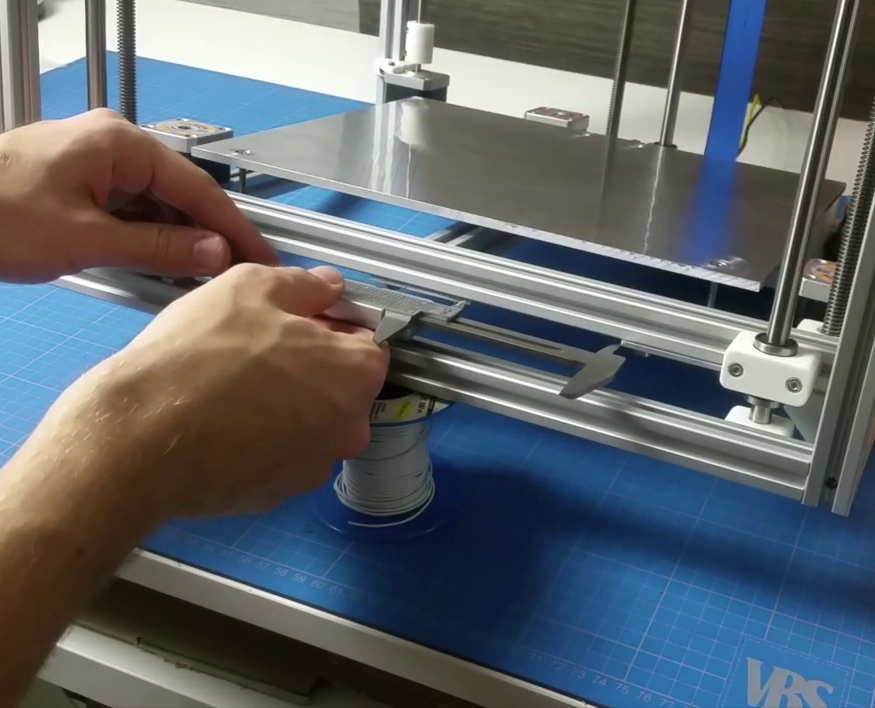

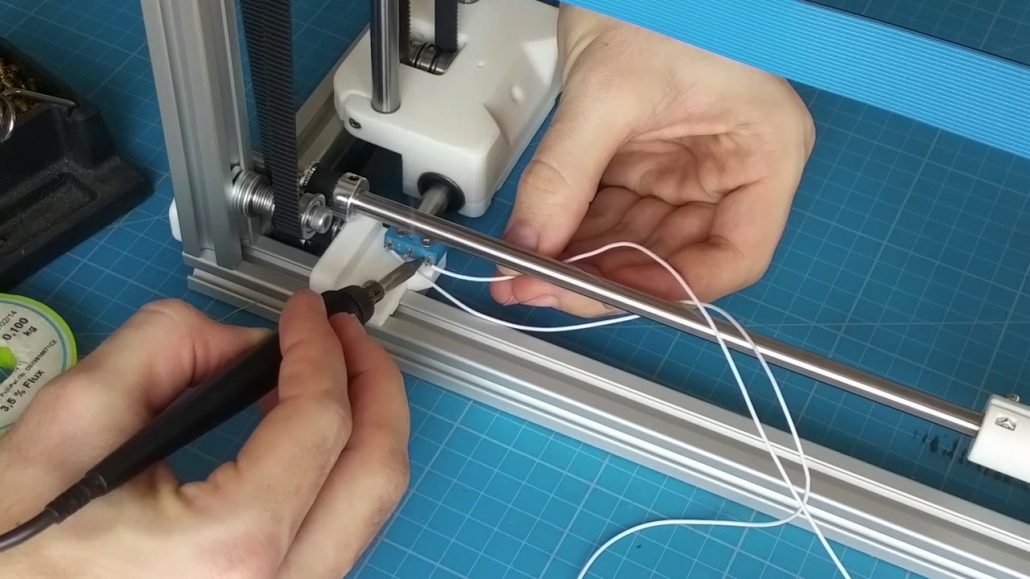

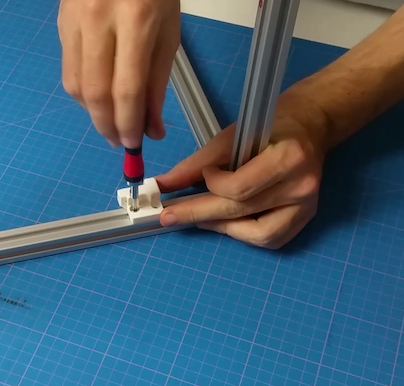

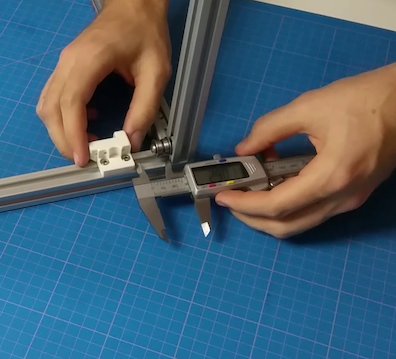

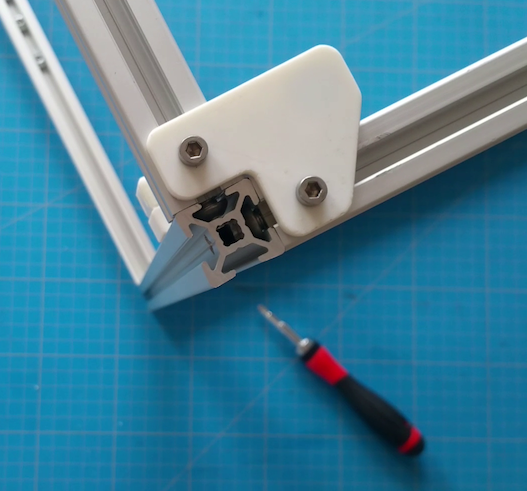

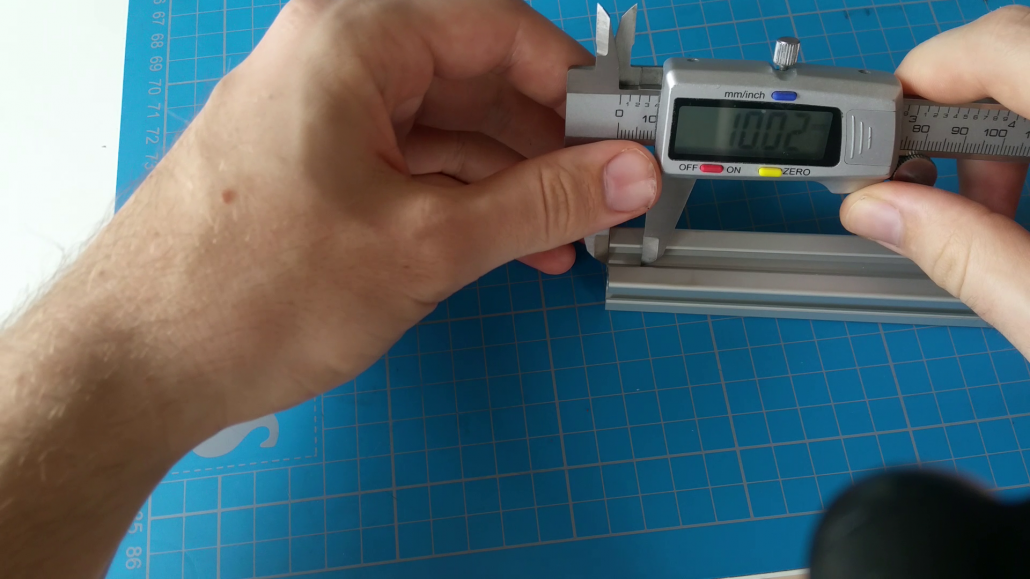

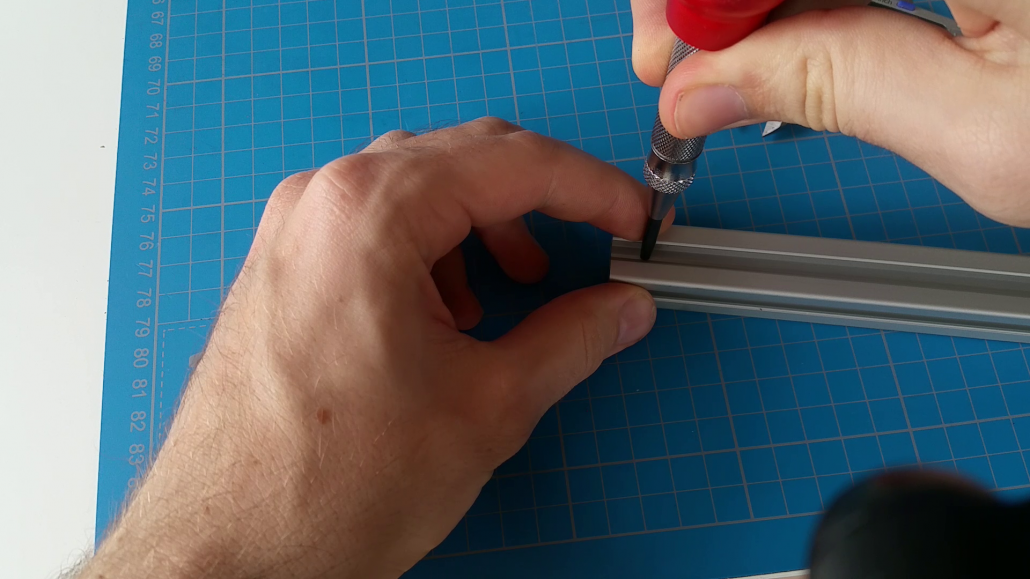

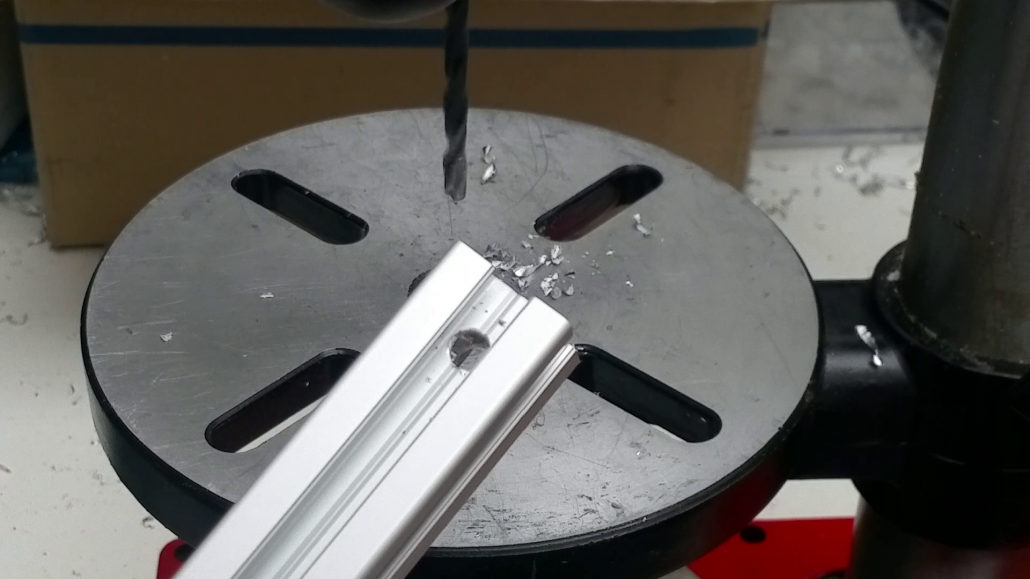

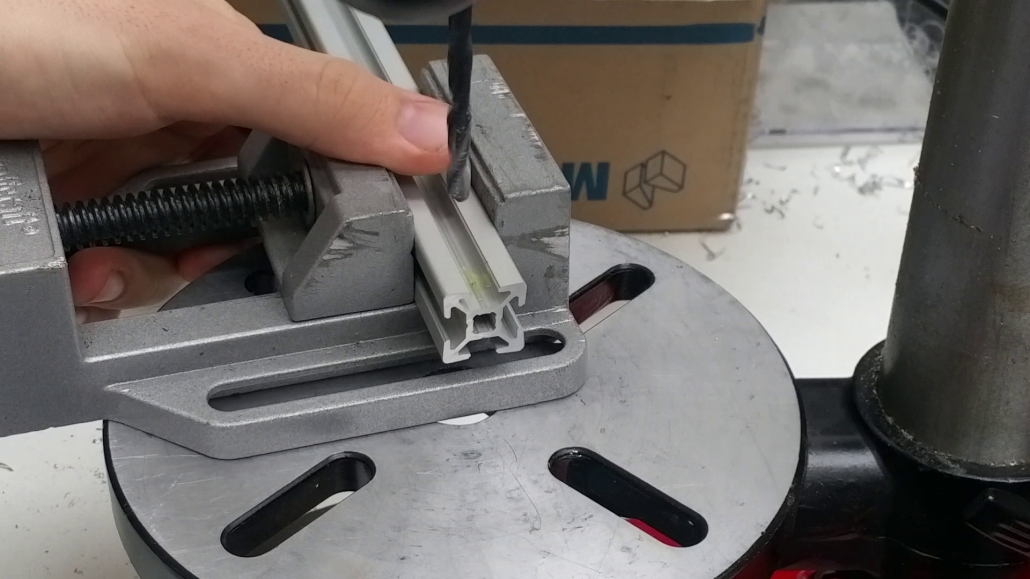

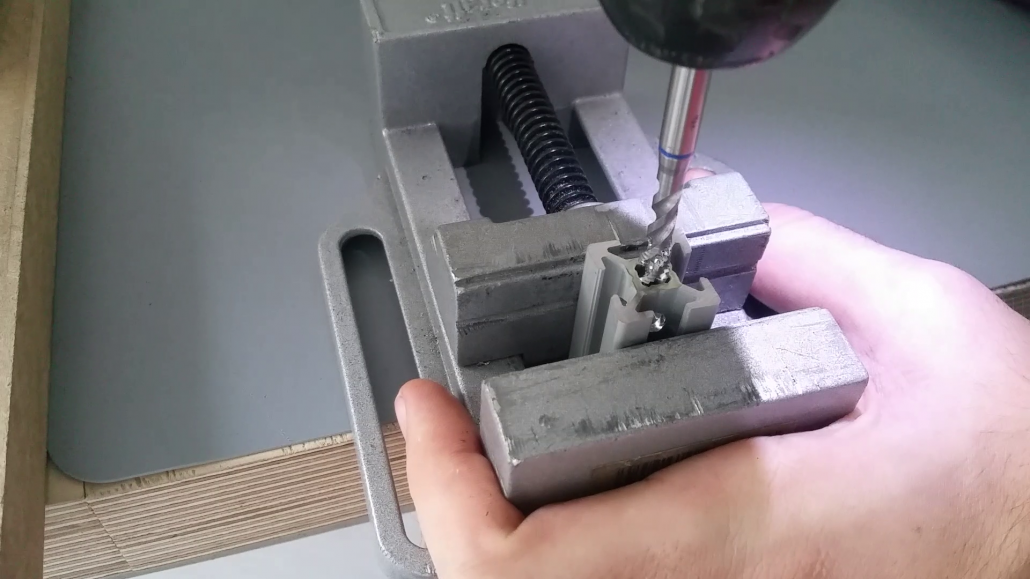

Zunächst muss die Platte gebohrt werden. Es gibt 4 Bohrungen mit 4,5mm Durchmesser und einer passenden Senkung für die M4 Senkkopfschrauben. Die Bohrungen lassen sich auch ohne Probleme mit einem Akkuschrauber einbringen. Die Konstruktion ist ausgelegt, dass 1mm Abweichung kein Problem darstellt. Einigermaßen gerade sollten die Löcher jedoch sein.

Die zweite hintere Bohrung ist für einen Schutzleiter vorgesehen.

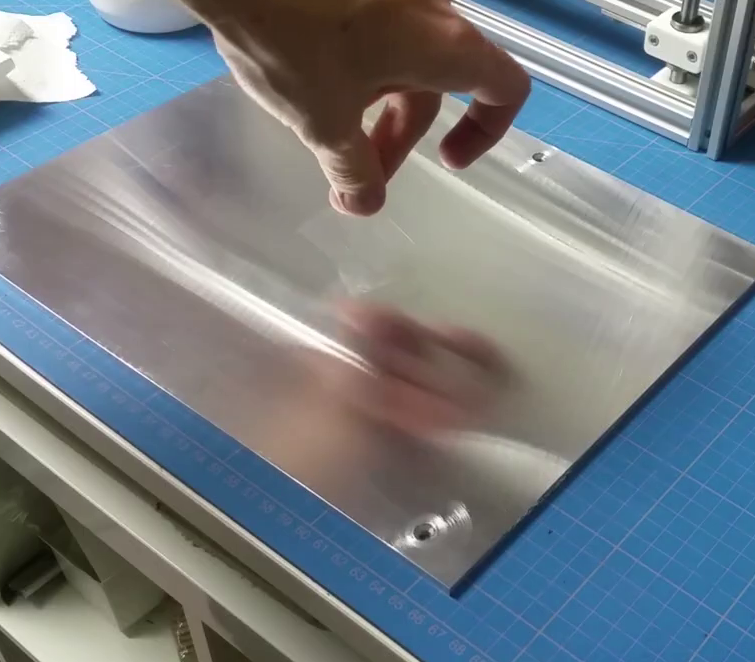

Nach dem Senken dürfen die Schrauben auf keinen Fall über die Platte hinausragen.

Es empfiehlt sich die Platte zu entgraten, da diese doch sehr scharfkantig ist.

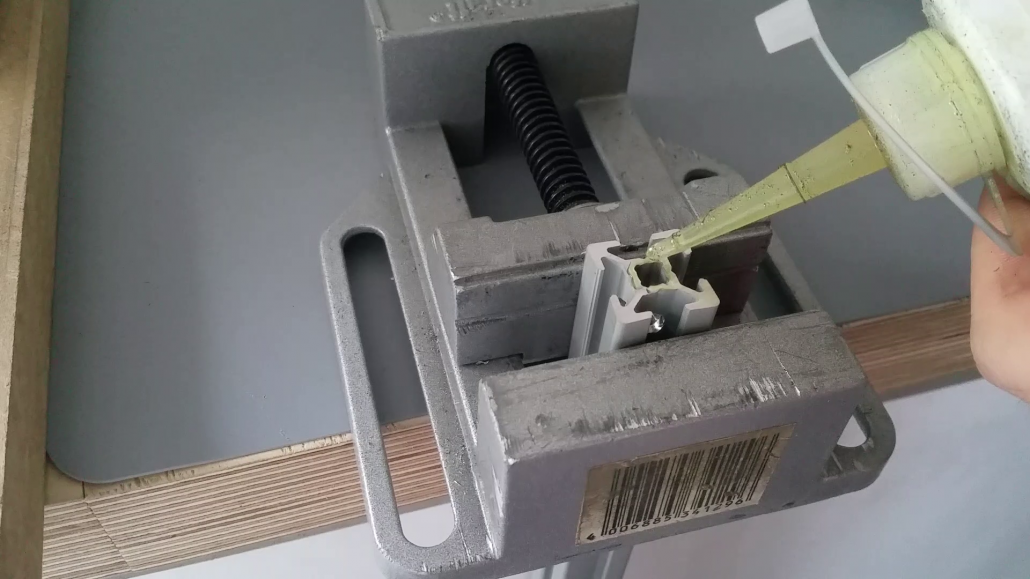

Das richtige Reinigen ist sehr wichtig und wird oft unterschätzt. Die Platten haben im Auslieferungszustand einen wachsartigen Rückstand von der Schutzfolie auf der kaum etwas hält. Zum Reinigen verwende ich Alkohol und teste nach jedem Abwischen mit einem Stück Klebestreifen die Haftkraft. Nach ca 10mal! abwischen mit einem neuen Tuch, haftet der Klebestreifen merkbar fester. Das häufige Abwischen wird nötig sein, da der Alkohol den Rückstand nur schlecht anlöst. Ich empfehle dennoch keine anderen Reiniger außer Isopropanol oder Brennspiritus.

Man sollte hier penibel sein, eine Heizmatte die sich teilweise löst wird an den Stellen überhitzen und kann durchbrennen.

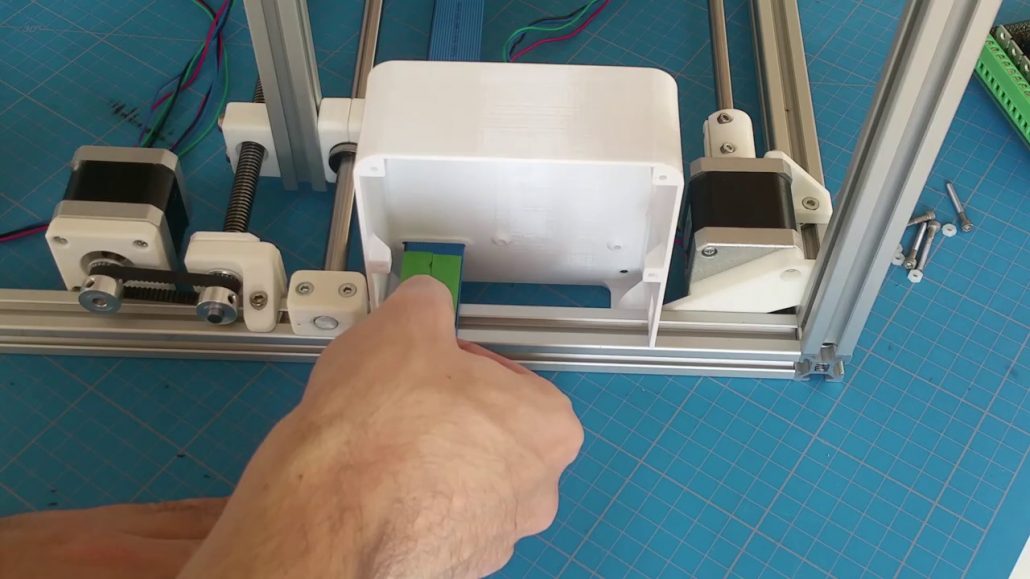

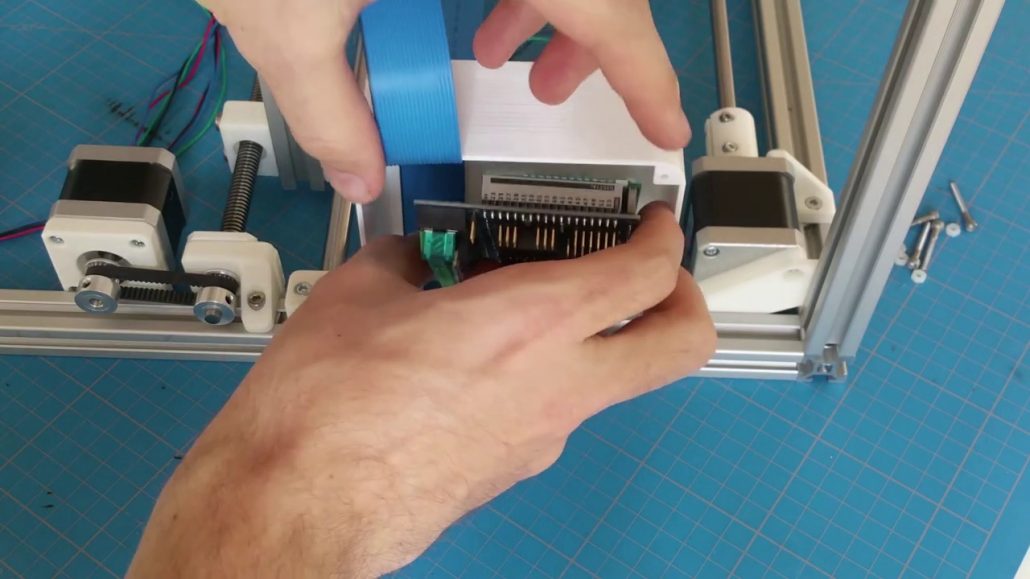

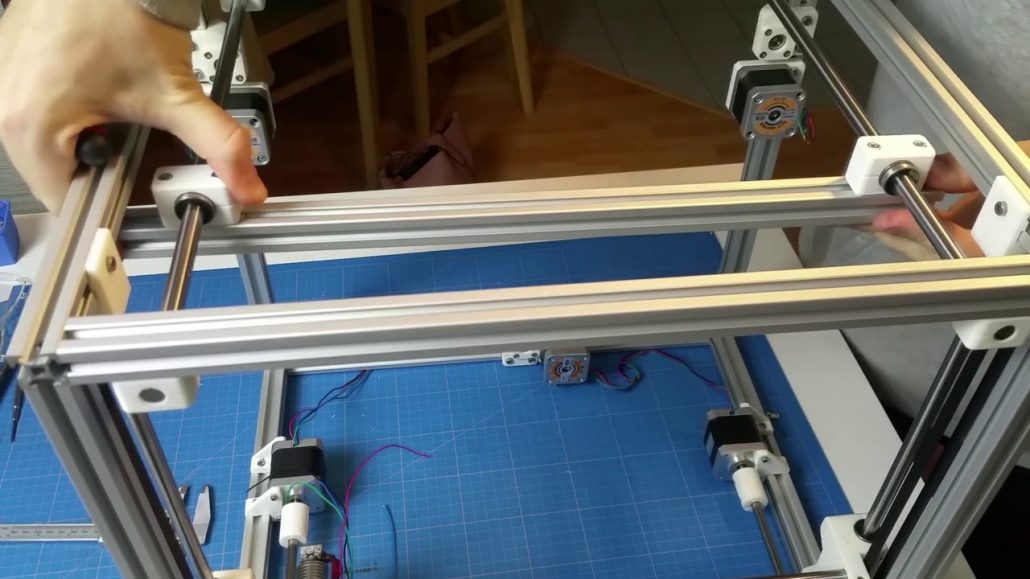

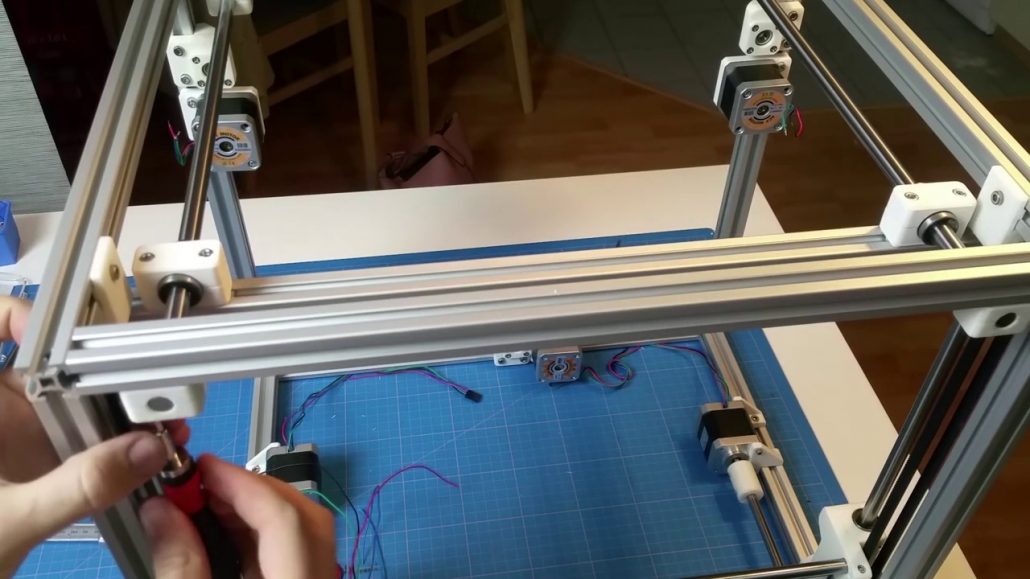

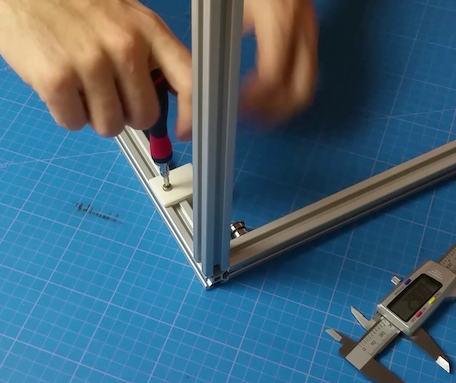

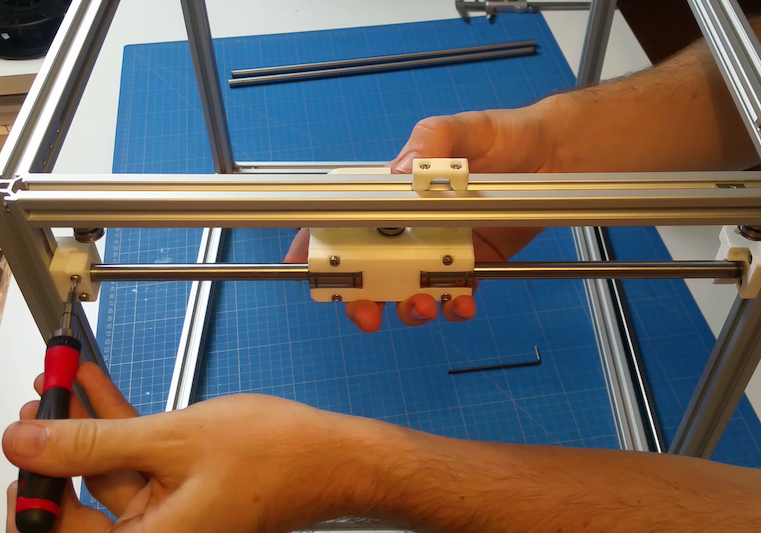

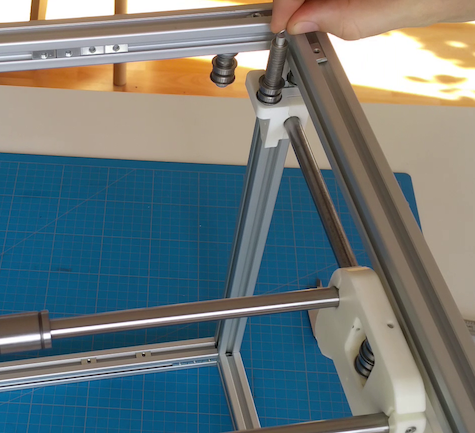

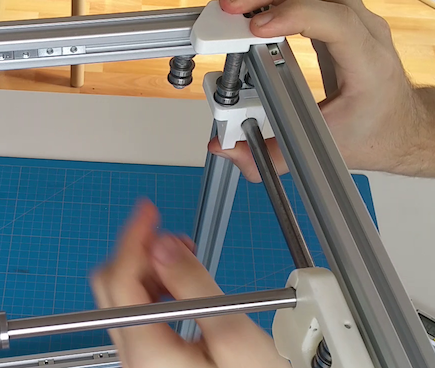

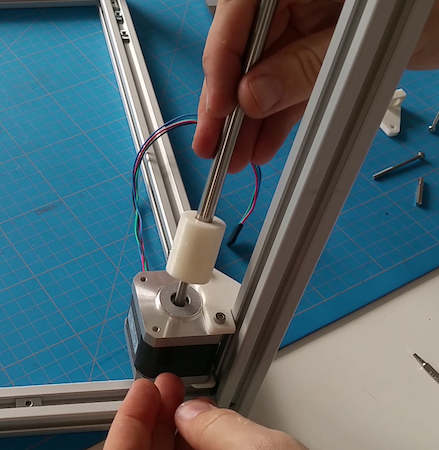

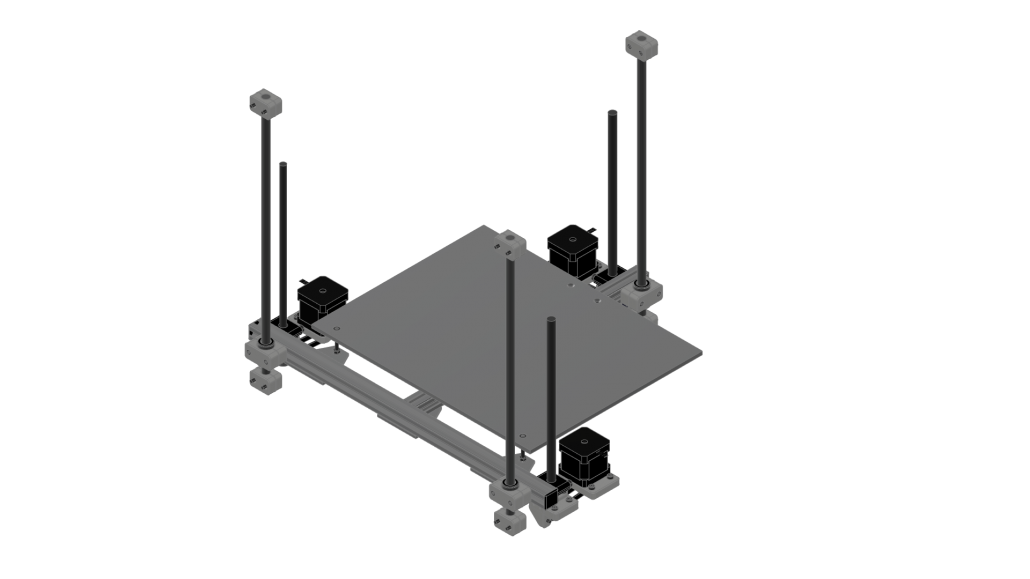

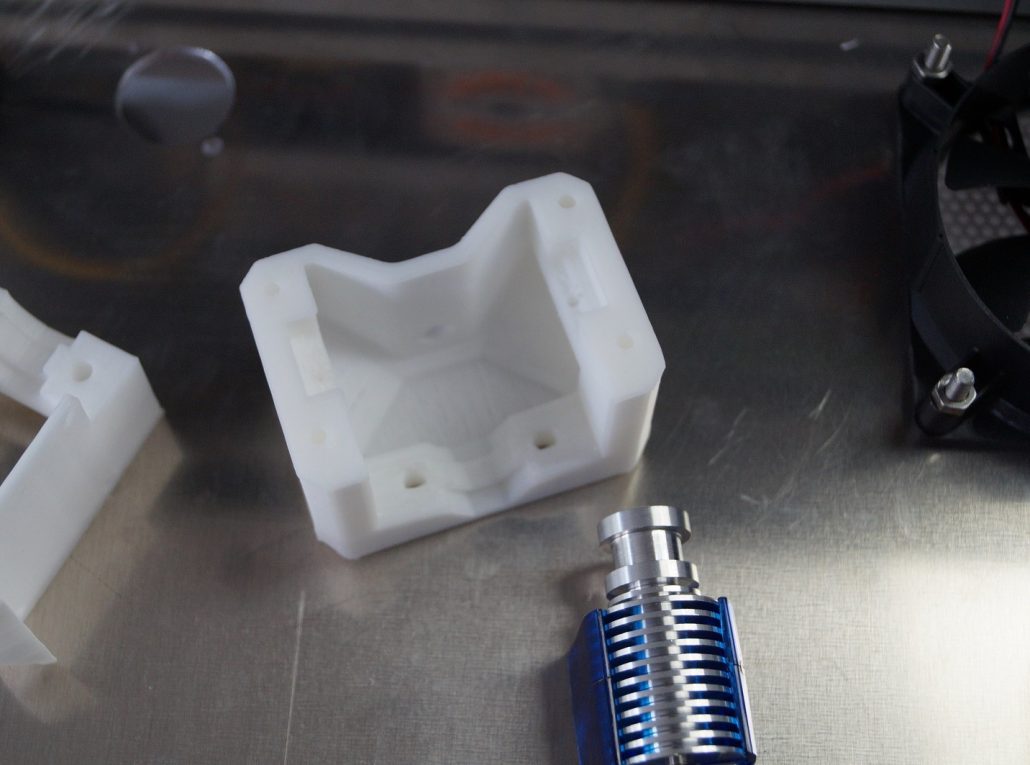

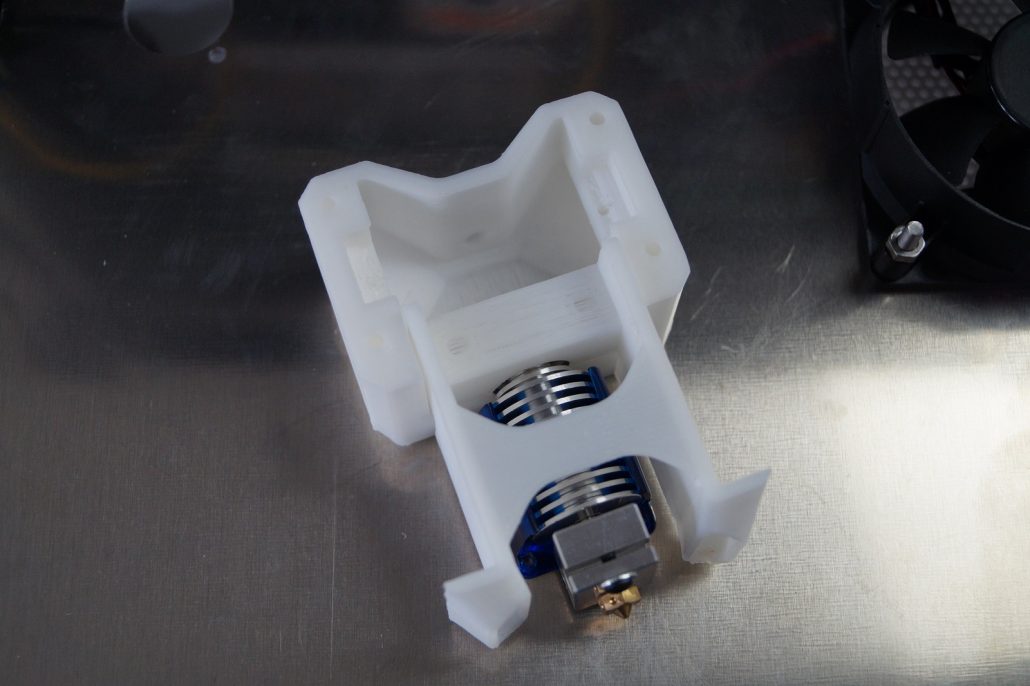

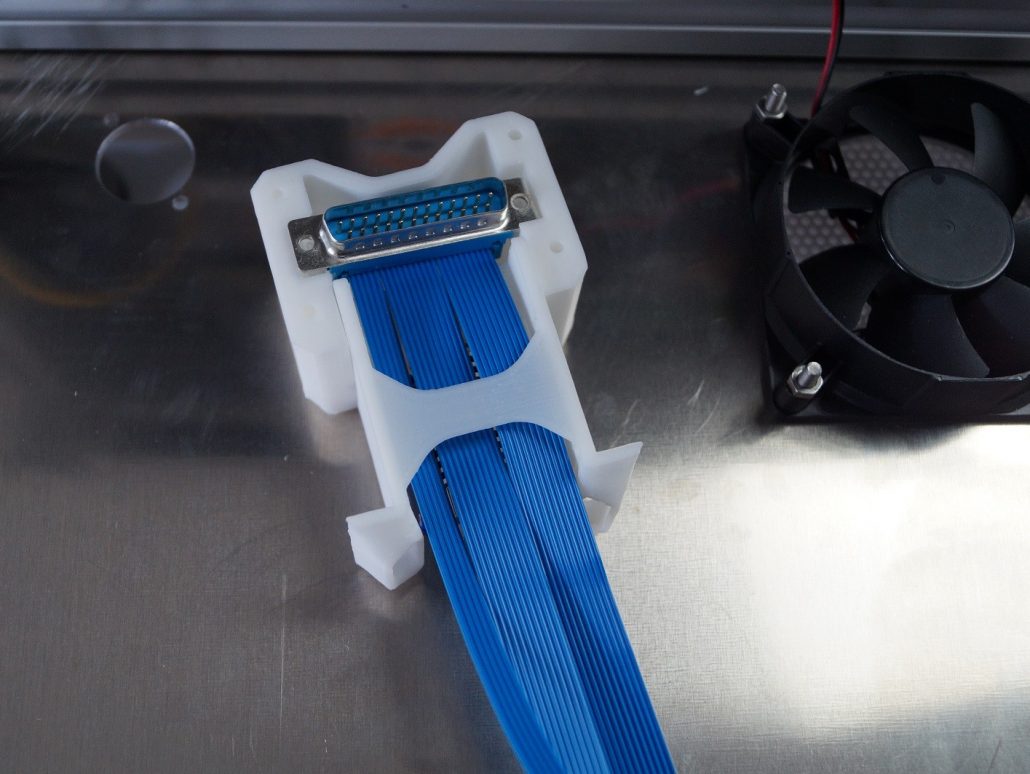

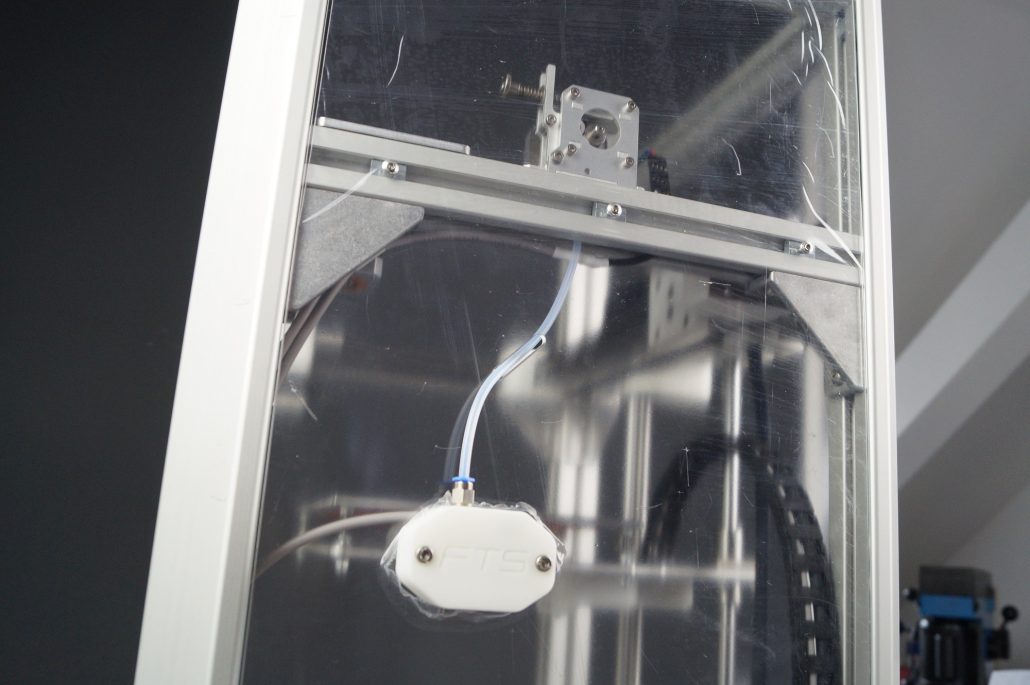

Falls kein Heizbett verbaut werden soll, kann man den die Halter für das Bett und das Druckbett nun einbauen. Die Montage einer Heizmatte und deren Verkabelung wird separat behandelt.

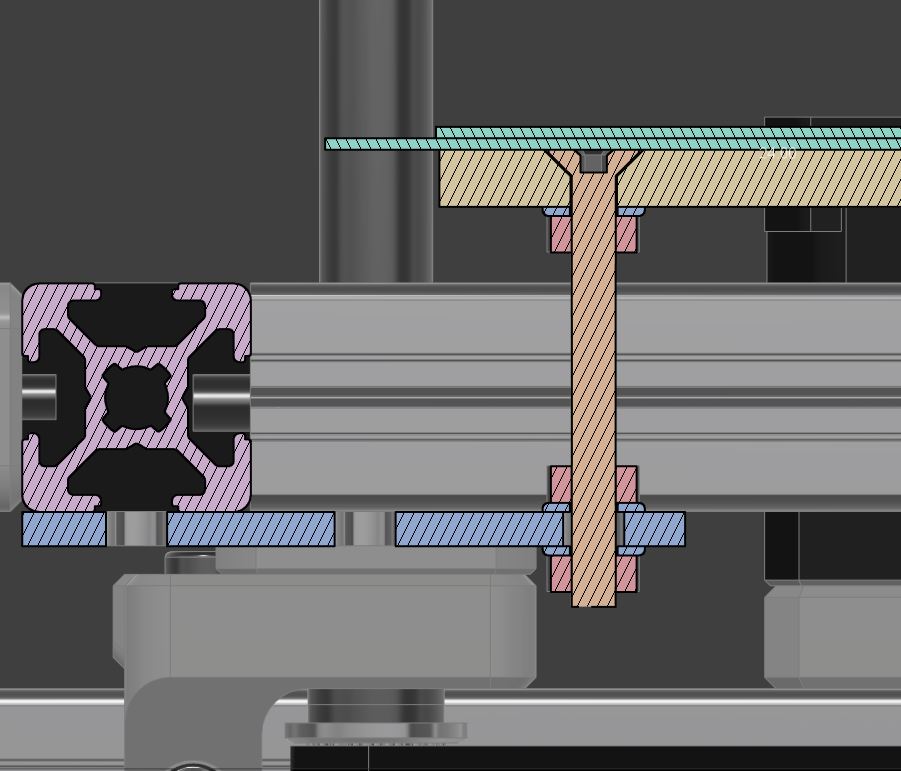

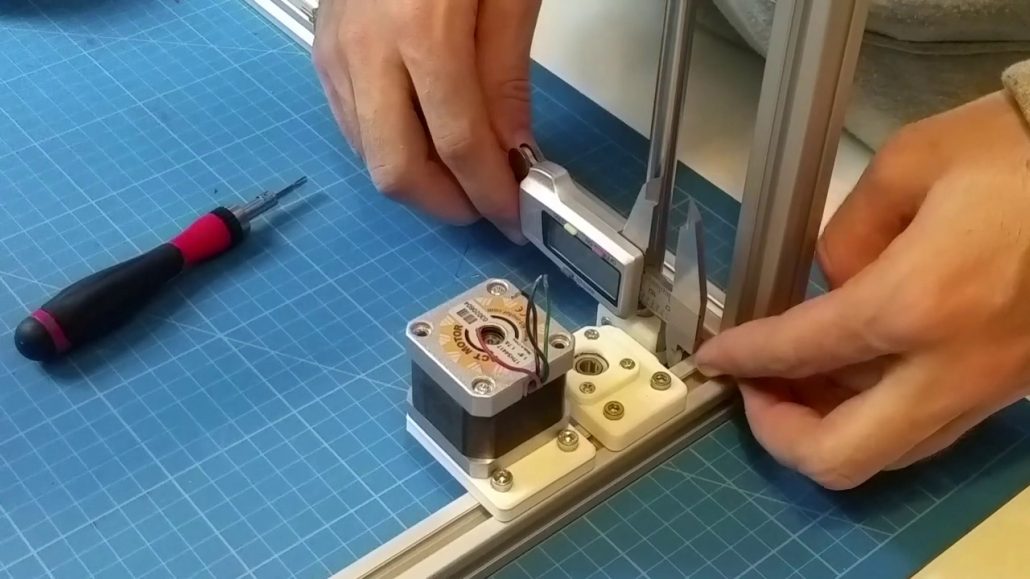

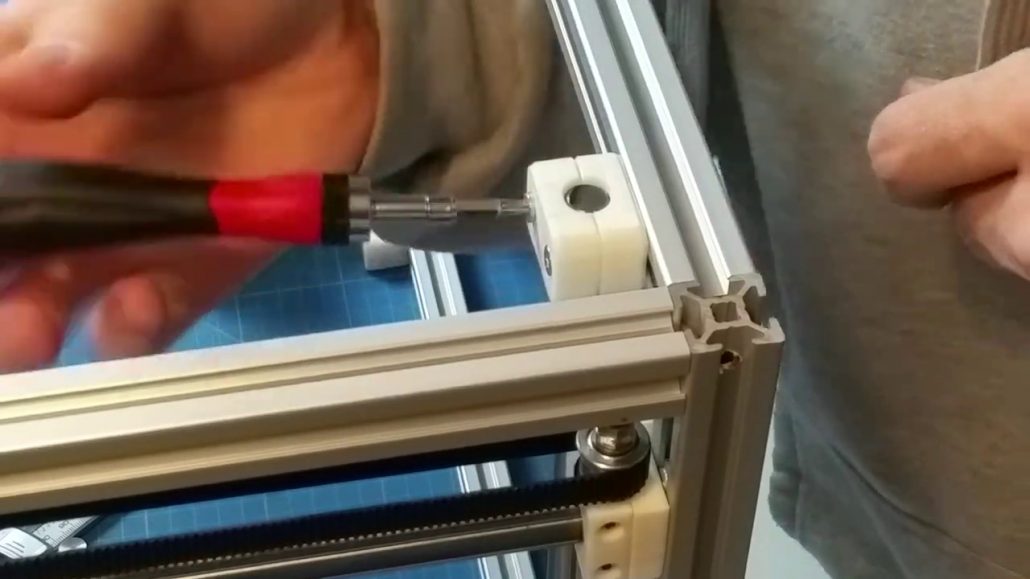

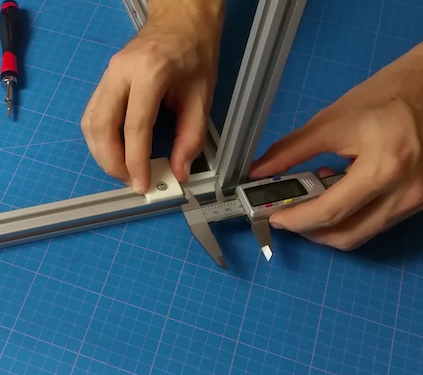

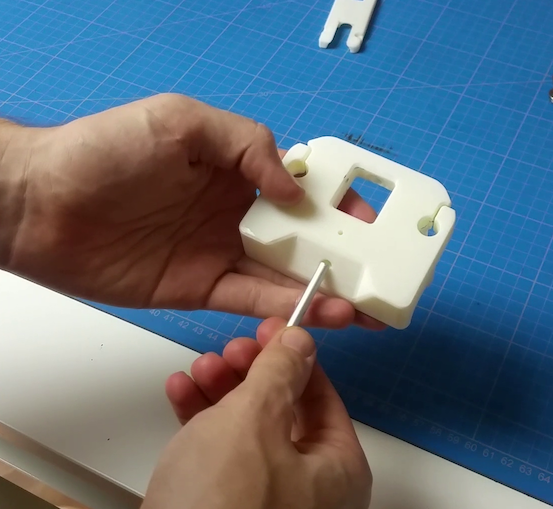

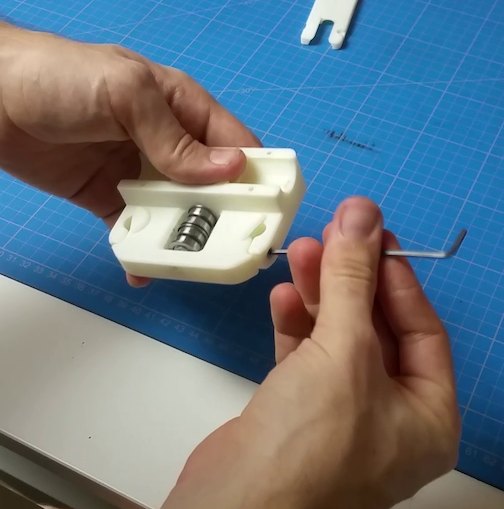

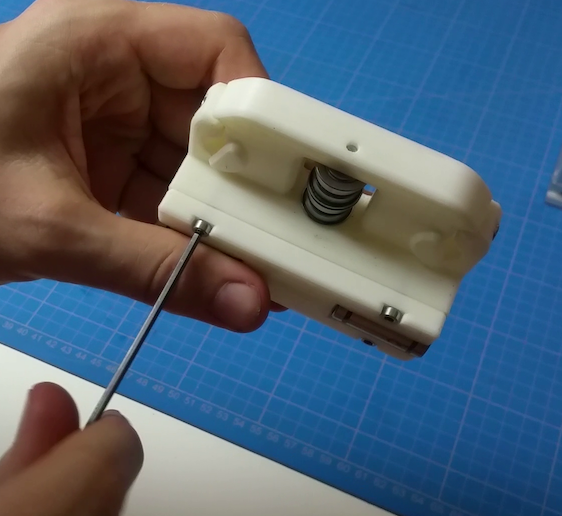

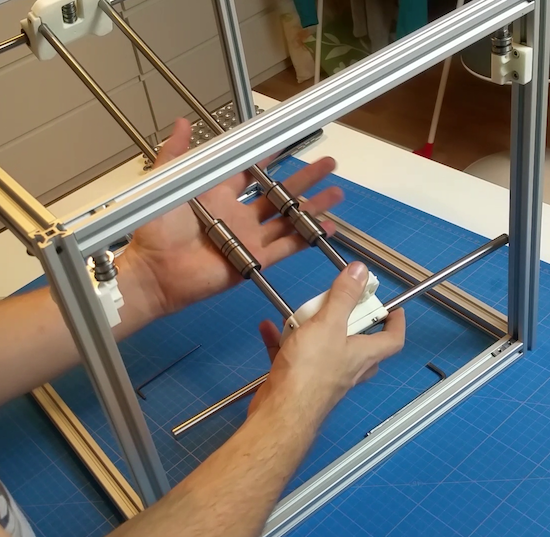

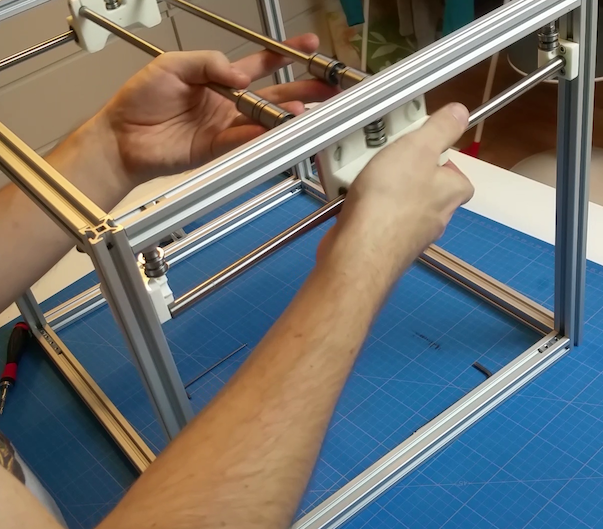

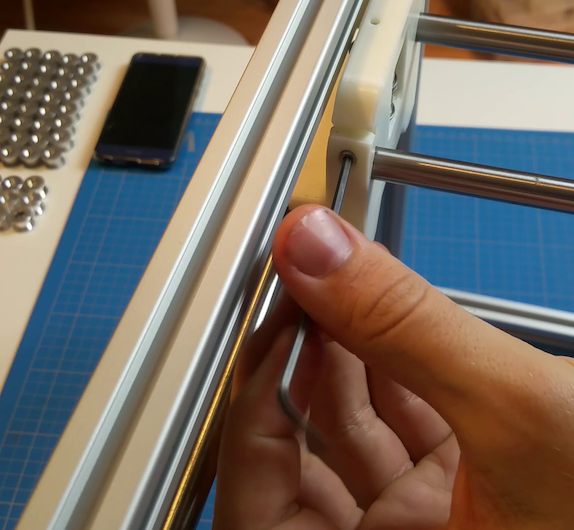

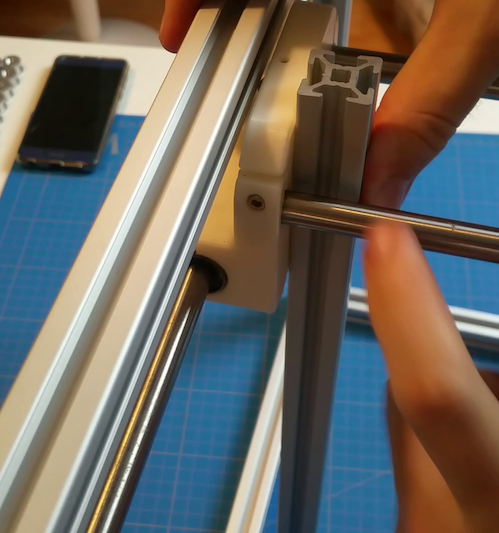

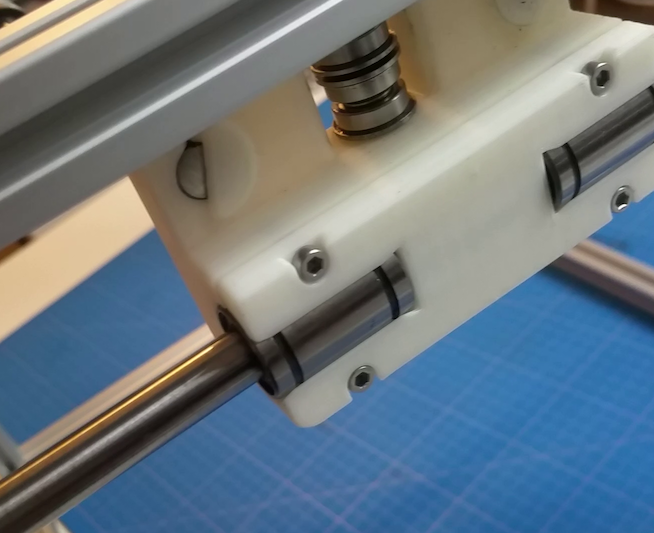

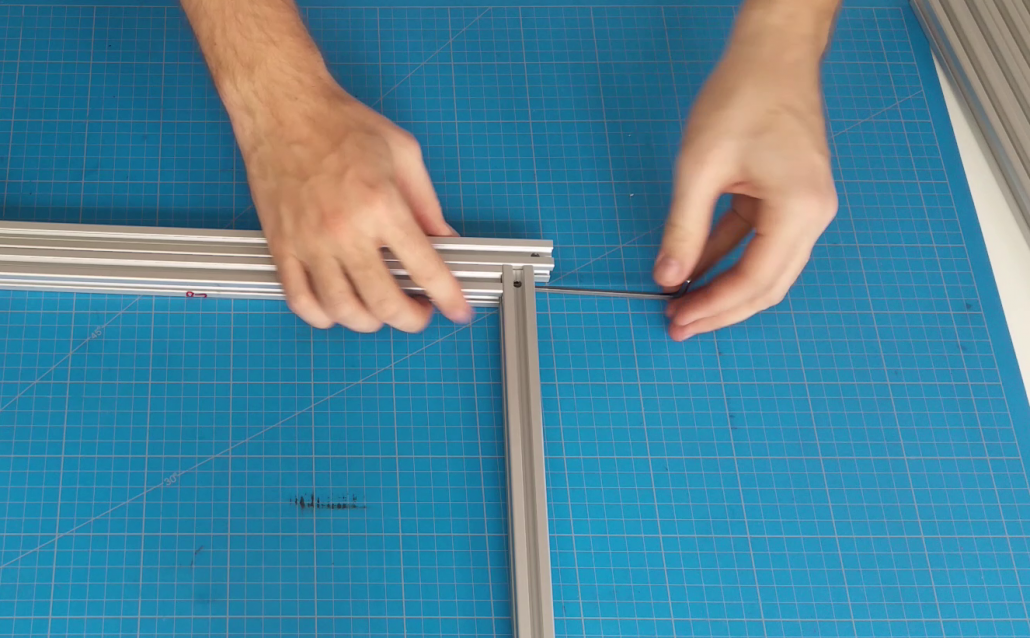

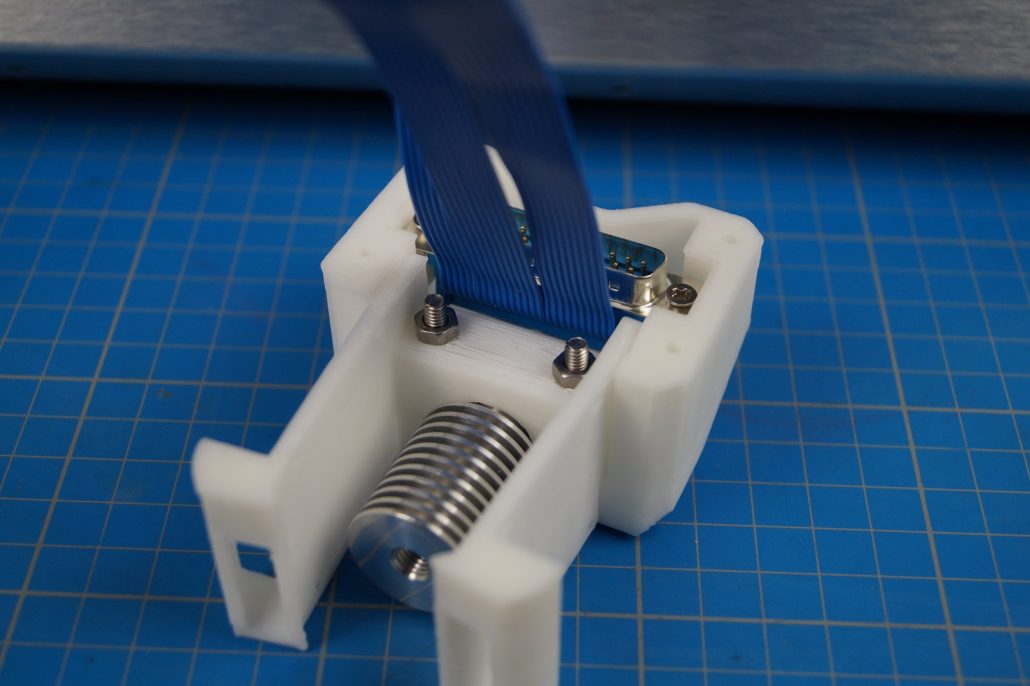

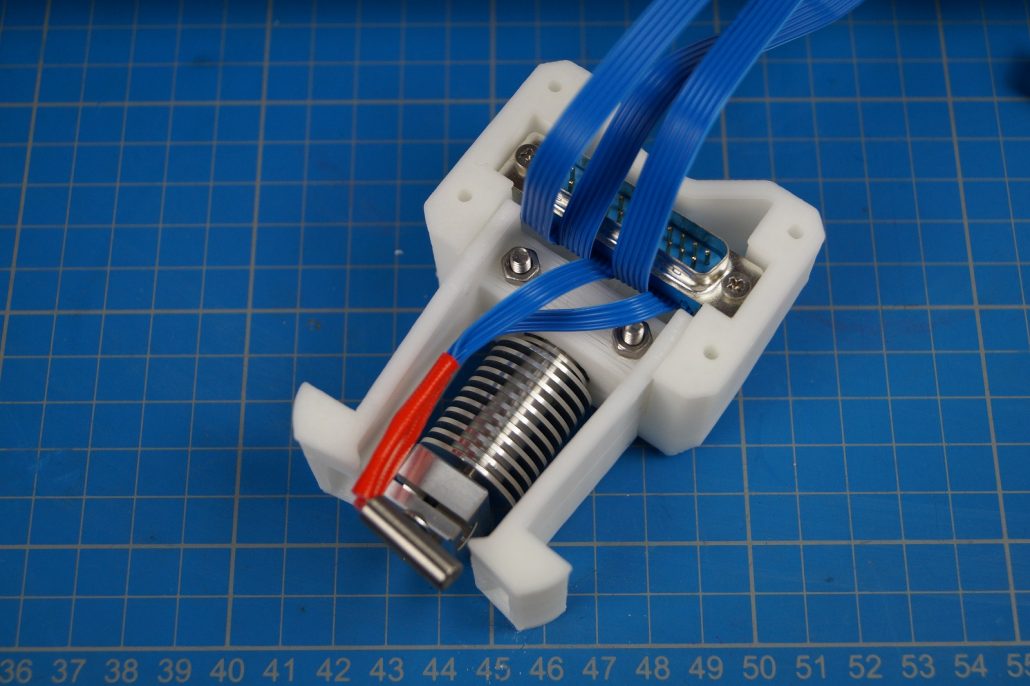

In der Schnittansicht ist die Befestigung erkennbar. Jede Schraube benötigt 3 Muttern und 3 Scheiben.

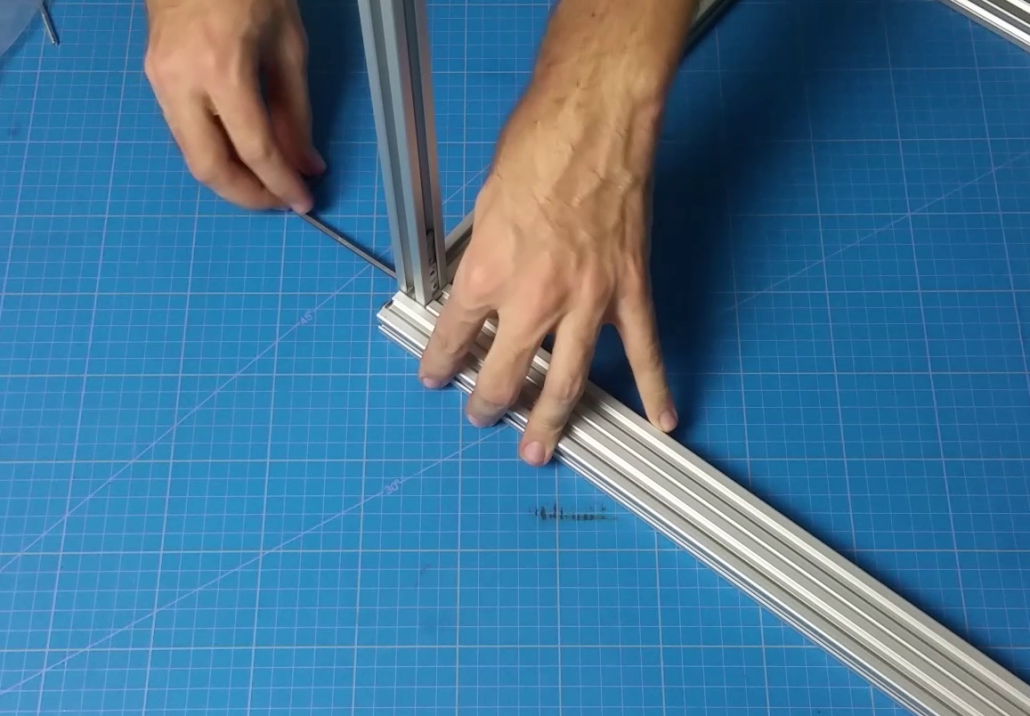

Es ist darauf zu achten, dass die Halter so ausgerichtet werden, dass das Bett mittig steht. Außerdem müssen die 3 Schrauben des Heizbetts in den Haltern spiel haben, dürfen also nicht klemmen. Um eine Wärmeausdehnung zu ermöglichen.

Beim sparkcube wird das Bett nicht mit den Bettschrauben ausgerichtet! Das Bett sollte möglichst parallel zu den Aluprofilen der Z-Achse ausgerichtet werden. (Alle 3 Schrauben am Bett gleich lang einstellen). Das Leveling des Druckbetts wird später immer über die 3 TR-Spindeln eingestellt.