Aufbau Video: sparkcube v1.1 XL – zweiter Teil

Der zweite Teil der Aufbau-Videos des sparkcube v1.1 als XL Version mit 300mm x 300mm Druckbett!

Aufbau XY-Achse & Riementrieb:

Der zweite Teil der Aufbau-Videos des sparkcube v1.1 als XL Version mit 300mm x 300mm Druckbett!

Aufbau XY-Achse & Riementrieb:

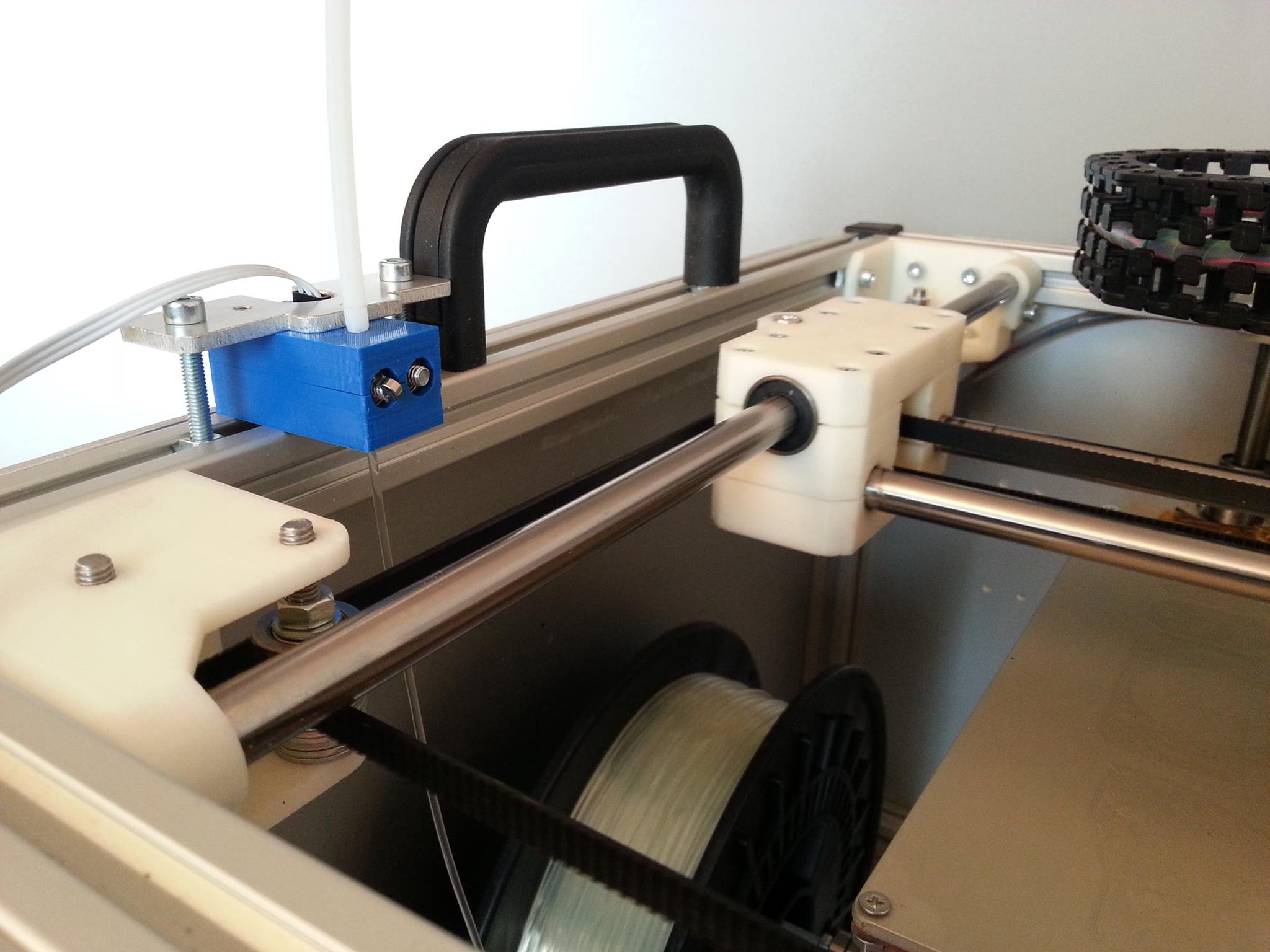

Was wäre, wenn man sein Filament bis zum letzten Meter aufbrauchen könnte, ohne den Drucker permanent beaufsichtigen zu müssen? Wenn der Drucker erkennt, dass die Düse beginnt sich zu verstopfen? Wenn er erkennen könnte, wann die Leistungsgrenze des Extruders erreicht ist, um auftretende Fehler automatisch zu korrigieren?

Seit einiger Zeit beschäftigen wir uns nun, in Zusammenarbeit mit Roland Littwin (http://www.repetier.com/), mit diesen Fragen. Gemeinsam entwickeln wir ein zukunftsweisendes Filament-tracking-System, welches uns völlig neue Möglichkeiten offen hält.

Unsere Antwort: der sparklab Feed-Sensor

Mithilfe des sparklab Feed-Sensor lässt sich nicht nur der Drucker pausieren, wenn das Filament leer ist oder die Düse verstopft. Vielmehr kann nun der sparkcube beispielsweise beim Erkennen von leichtem Schlupf, welchen man mit bloßen Auge noch nicht erkennen kann, automatisch die Geschwindigkeit drosseln und so aktiv einem Filament-Stau vorbeugen. Dies ermöglicht uns einen wesentlich detaillierteren Einblick in den Extrusionsvorgang. Fertig eingestellt, liefert die Firmware Werte zur aktuellen Auslastung, etc. Der sparklab Feed-Sensor ist eine neue und effektive Art, die Grenzwerte des Extruders zu ermitteln, und der nächste Schritt in Richtung eines intelligenteren Druckers.

Die beiden Kugelgelagerten Gummirollen laufen reibungslos und mit genug Grip am Filament um der Firmware zuverlässige Werte zum Filament Feed zu senden.

Die Sensorelektronik lässt sich direkt an einem freien Endschalter Port anschließen. Kompatibel zu allen gängigen Elektroniken (3,3v und 5V kompatibel)

Ab 0.92.3 unterstützt die Repetier Firmware nun „jam“ und „out of filament“ Sensoren. Diese arbeiten wie folgt:

Das Filament läuft durch den Sensor hindurch, und streift ein Mitnehmer-Rädchen. Das Drehen dieses Rädchens sendet ein bool’sches Signal (0 oder 1) an einem Schalter. Der Schalter könnte sowohl mechanischer, als auch kontaktloser Natur sein, wobei kontaktlose Schalter, wie beispielsweise ein „Hall Sensor“ zu bevorzugen sind.

Nun zählt die Firmware die Schritte des Extruders, wobei jeder 0/1-Zyklus nun annähernd die gleiche Anzahl von Extruder-Schritten (JAM_STEPS) brauchen sollte, und damit einen Wert liefert, der Rückschluss auf das „Schlupf-Verhalten“ gibt.

Kommt das Signal in zu kurzer Zeit mehrmals, löst das keinen jam aus. Hierzu ist der Wert „JAM_MIN_STEPS“ festzulegen.

Beginnt der Extruder einen Schlupf auszubilden, braucht es mehr Extruder-Schritte für den Umlauf des Filament-Rädchens, und die Firmware bekommt das Signal, dass ein Problem vorliegt.

Hierbei unterscheidet die Firmware 2 Zustände:

Bei einem leichten Anstieg der Extruder-Schritte (> JAM_SLOWDOWN_STEPS) wird die Extrusion des Materials zäher, oder die Haftung am Filament-Rädchen sinkt. In diesem Fall wird der „speed multiplier“ auf einen gewünschten Wert (JAM_SLOWDOWN_TO) gesetzt.

Werden jedoch mehr Schritte benötigt, als in „JAM_ERROR_STEPS“ definiert, wird angenommen, dass ein Problem vorliegt, welches nicht mehr durch das Reduzieren der Geschwindigkeit behoben werden kann. In diesem Fall wird die Aktion „JAM_ACTION“ ausgeführt.

Action 0 gibt eine Warnung auf dem LCD des Druckers aus, sowie ein Akustisches Signal.

Action 1 blockiert die Kommunikation mit dem Host, um weiteres Drucken zu verhindern. Außerdem bewegt sich der Extruder zum Filament-Wechselpunkt, schaltet alle Heater und Motoren aus, und wartet auf eine Reaktion des Nutzers. Nach Abschluss der Routine kann der Drucker ein homing durchführen, und den Druck fortsetzen.

Action 2 startet die Pause-Routine.

Um die neuen Funktionen zu handhaben, wurden folgende Befehle in Repetier implementiert:

M513 – setzt das jam signal zurück

M601 S1 – pausiert und schaltet Extruder-Temperatur aus

M601 S0 – stellt Extruder-Temperatur vor Pause wieder ein

M602 S<1/0> P<1/0> – für jam debugging (S), oder um das jam control zu deaktivieren (P)

Bei aktiviertem debugging wird die Firmware keine Aktionen ausführen. Sie wird lediglich die Signal-Schritte und Prozentwerte in den Host-Log schreiben. Auf diesem Wege kann man den gewünschten 100%-Wert festlegen. Weiterhin kann so festgestellt werden, wann die Kräfte im Extruder zu hoch werden, sodass ein Schlupf entsteht.

1. Firmware konfigurieren

2. Hostausgabe analysieren

3. Werte in Firmware eintragen

4. fertig

Wenn alle Tests abgeschlossen sind, stellen wir die Dateien zum Nachbauen im Downloadbereich zur Verfügung.

Sei live dabei: facebook.com/thesparklab // twitter.com/sparklabDE

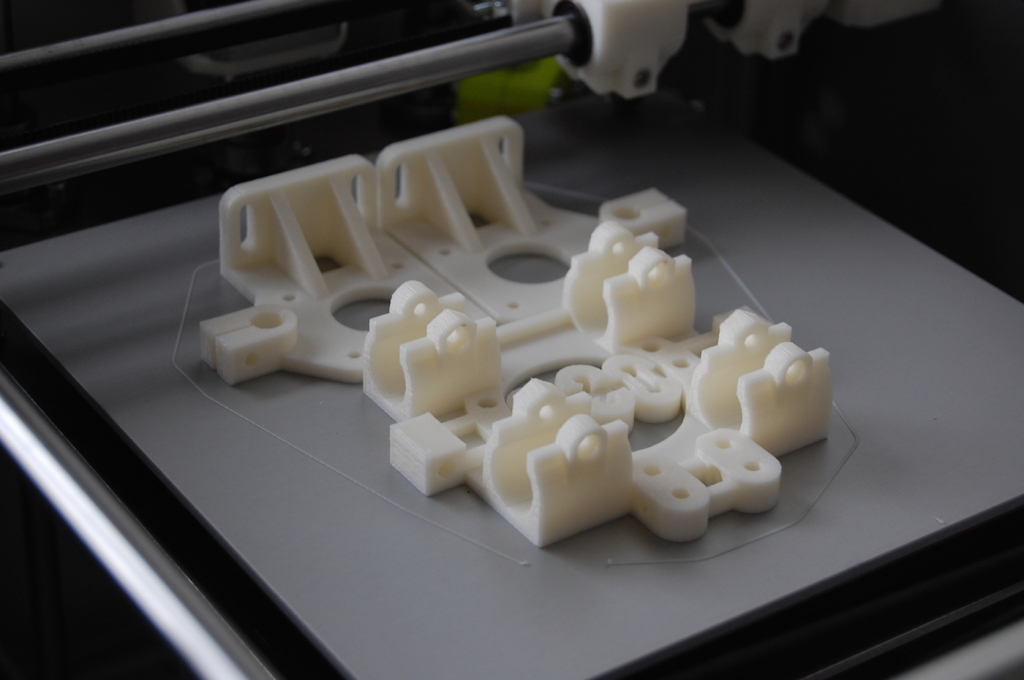

Wie viele von euch wissen haben wir schon seit einem längeren Zeitraum einige 500er sparkcube’s in Betrieb. Da es nun auch immer mehr Nachbauten im größeren Maßstab gibt, möchten wir euch einen Vorschlag nach unseren Erfahrungen machen, wie ein 300mm x 300mm sparkcube v1.1 aussehen kann.

FEATURES:

Wer beim Aufbau live dabei sein möchte:

https://twitter.com/sparklabDE

https://www.facebook.com/thesparklab

Wir möchten mit euch in Verbindung bleiben. Um diesem Ziel ein Stück näher zu kommen, sind wir von nun an auch unter facebook und twitter für euch zu erreichen.

Die social media Plattformen machen es uns leichter, euch mit Updates, Neuheiten, Entwicklungen, Aktionen, Terminen, Tipps und vielem mehr zu versorgen.

facebook: http://www.facebook.com/thesparklab

twitter: http://www.twitter.com/sparklabDE

In den letzten Tagen gab es einige Updates der Repetier Firmware. Wir haben die Version von heute auf den sparkcube v1.1 angepasst und zum Download zur Verfügung gestellt:

vorkonfigurierte Firmware sparkcube v1/v1.1 32BIT

Intern führen wir sehr viele Messungen durch, um unsere Drucker stets weiterentwickeln zu können. Eine unserer Standards ist das Z-Achsen Messprotokoll. Hierbei wird die Z-Achse des Druckers in bestimmten praxisnahen Schritten (zum Beispiel 0,1mm) verfahren und gleichzeitig per Messuhr mit der Realität verglichen.

Da diese Werte erfahrungsgemäß sehr interessant sind für unsere fortgeschrittenen Nachbauer, gibt es hier die Messprotokolle für unsere Open Source 3D Drucker:

Der klare Sieger in der Liste ist das Pendelkugellager, die geringen Abweichungen sind viel zufälliger verteilt und im Druck nicht mehr zu erkennen. Für Low-Budget Nachbauten unserer Meinung ein Muss und deswegen auch Standard im sparkcube v1.1.

Es war ein hartes Stück Arbeit. Von Anfang an waren wir als Tester der neuen 32-Bit Elektronik dabei. 2 sparkcubes liefen zu Testzwecken tagelang.

Bei der Portierung von 8-Bit auf 32-Bit entstanden einige Bugs, vor allem bezüglich des Timings. Die meisten Probleme entstanden bei Testern mit den DRV8825 Motortreibern. Einfach ausgedrückt: Der DUE kann Taktsignale schneller senden, als es die Motortreiber verarbeiten können.

Die Drucker der Repetier-Entwickler liefen tagelang ohne Probleme, unsere Testdrucker jedoch nicht. Aufhängen, SD Karten Probleme und fehlerhafte Druckergebnisse waren an der Tagesordnung.

Um diese Probleme zu beheben, sendeten wir zahlreiche Bugreports, begründete Vermutungen und Logdateien an die Entwickler.

So konnten wir Roland Littwin (Repetier Entwickler) als erstes auf den fehlenden WatchdogWatchdogTeil der Steuerung, die bei einem Fehler die selbige sofort neustartet aufmerksam machen. Eine schlaflose Nacht später (seitens der Entwickler) war das Problem beseitigt. Im Großen und Ganzen kann man sagen, dass die Menschen hinter dem Projekt alle samt eine tolle Arbeit leisten. Die gute Zusammenarbeit hat uns in der Entscheidung bestärkt, zukünftige Projekte auf 32-Bit auszulegen.

Läuft es jetzt?

Bisher haben wir für den sparkcube v1 stets das reprap-fab.org Hotend zusammen mit dem dazugehörigen Extruder empfohlen. Da die Beliebtheit des sparkcube’s stetig steigt, kommt es bei reprap-fab.org zu enormen Lieferschwierigkeiten.

Aus dem Grund haben wir die aktuellen Hotends miteinander verglichen und sind zu dem Entschluss gekommen: „Es gibt durchaus Alternativen.“

Das sind unsere Testkandidaten:

Um eine bessere Vergleichbarkeit zu erreichen, wurden alle Hotends in Verbindung mit unserem Extruder und dem sparkcube v1.0 getestet. Alle Hotends wurden außerdem mit der originalen sparkcube v1.0 Hotendkühlung betrieben.

Wir haben folgende Kriterien festgelegt, in jeder Kategorie sind maximal 5 Punkte zu erreichen:

Bereits etliche Nachbauer des v1.0 haben bewiesen, dass man mit etwas Engagement und Selbststudium einen Drucker von Grund auf selber Aufbauen kann, dessen Druckergebnisse sich derzeit vor keinem teuren Consumer Produkt verstecken braucht.

Mit dem Update des sparkcubes auf v1.1 haben wir es geschafft den Zusammenbau, die Haltbarkeit und das Handling noch ein ganzes Stück zu verbessern.

Mehr Informationen findet ihr hier.

Die neuen Dateien gibt es im Downloadbereich.

– better printable z-rod-clamps

– stronger x carriage, failsafe assembly without screws + extra nuttraps

– better printable x-ends

– stiffer h_ends

– new z_bearing holder

– shorter xendstop for more print area

Mittlerweile hat unser erster sparkcube v1 Prototyp 16000 Meter Filament extrudiert. Das entspricht knapp über 70 Tage drucken, 40kg ABS Kunststoff oder aber 53 kleine Rollen Filament (750g bei 300m/Rolle).

Ergebnis? Der Drucker druckt nicht einfach nur schnell und schön, es bleibt auch so. 🙂

Wir haben keinen erkennbaren Verschleiß, weder an Riemen noch an den Druckteilen, es war keinerlei Nachbesserung nötig.

Wenn ein normaler Benutzer 1 Rolle im Monat verdrucken würden, hätte unser sparkcube v1 nun schon 4 1/2 Jahre auf dem Buckel und es sieht nicht so aus, als hätte er Angst vor den nächsten. 🙂

Wenn ein normaler Benutzer 1 Rolle im Monat verdrucken würden, hätte unser sparkcube v1 nun schon 4 1/2 Jahre auf dem Buckel und es sieht nicht so aus, als hätte er Angst vor den nächsten. 🙂